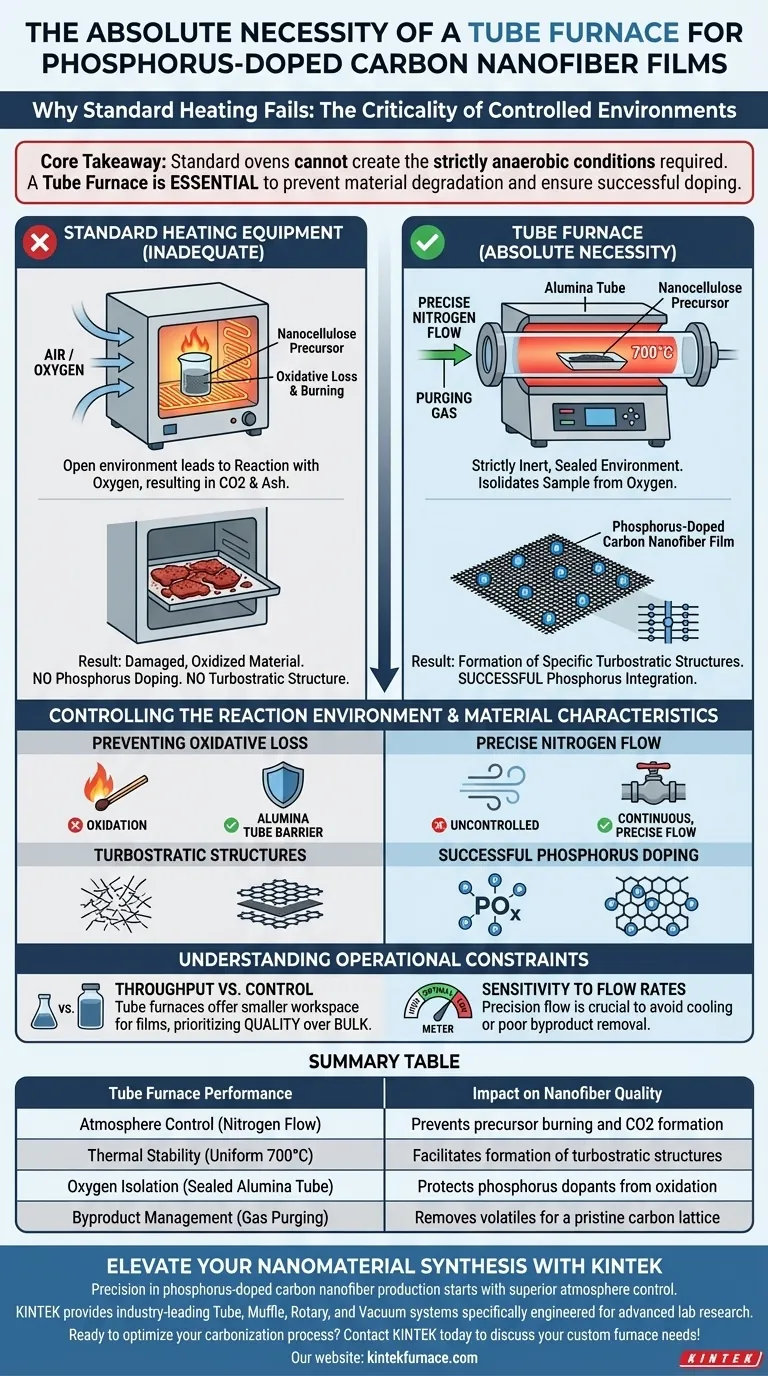

Die absolute Notwendigkeit eines Rohrofens für diese Anwendung liegt in seiner Fähigkeit, eine streng kontrollierte, hochreine inerte Umgebung zu schaffen. Im Gegensatz zu Standardheizgeräten ermöglicht ein Rohrofen mit Aluminiumoxidrohr eine präzise Stickstoffflusskontrolle, die die Probe während der kritischen Heizphase von 700 °C vollständig vom Sauerstoff isoliert. Diese Isolierung ist nicht verhandelbar; ohne sie würde der Nanocellulose-Vorläufer oxidativen Verlusten (Verbrennung) unterliegen, anstatt in die erforderlichen phosphor-dotierten Kohlenstoff-Nanonfaserfilme umgewandelt zu werden.

Kernbotschaft: Standardöfen können nicht die streng anaeroben Bedingungen schaffen, die für eine hochwertige Karbonisierung erforderlich sind. Ein Rohrofen ist unerlässlich, da er Materialdegradation durch Oxidation verhindert und die Bildung spezifischer turbostrativer Strukturen sowie die erfolgreiche Integration von Phosphor in das Kohlenstoffgitter gewährleistet.

Kontrolle der Reaktionsumgebung

Die Hauptfunktion des Rohrofens in diesem Zusammenhang ist nicht nur das Heizen, sondern die Umgebungsisolierung.

Verhinderung von oxidativem Verlust

Bei der angestrebten Karbonisierungstemperatur von 700 °C sind Kohlenstoffmaterialien hochreaktiv gegenüber Sauerstoff. In einem Standard-Boxofen ist eine vollständige Luftabschluss schwierig zu gewährleisten.

Der Rohrofen verwendet ein abgedichtetes Aluminiumoxidrohr, um eine physische Barriere zu schaffen. Diese Konfiguration stellt sicher, dass die Nanocellulose intakt bleibt und zu Kohlenstoff umgewandelt wird, anstatt mit Sauerstoff zu reagieren und CO2 und Asche zu bilden.

Präzise Stickstoffflusskontrolle

Bloße Isolierung ist oft nicht ausreichend; eine aktive Atmosphärenverwaltung ist erforderlich.

Das Gerät ermöglicht einen kontinuierlichen, präzisen Fluss von Stickstoffgas. Dies spült anfänglich vorhandenen Rest-Sauerstoff aus und entfernt flüchtige Nebenprodukte, die während der Karbonisierung entstehen, und erhält so eine makellose Umgebung für den Film.

Erreichung spezifischer Materialeigenschaften

Die Wahl der Hardware bestimmt direkt die chemische Struktur des Endnanomaterials.

Bildung turbostrativer Strukturen

Die primäre Referenz besagt, dass das Ziel darin besteht, Nanocellulose in Kohlenstoff-Nanonfasern mit spezifischen turbostrativer Strukturen umzuwandeln.

Diese strukturelle Umordnung erfordert stabile, hohe Hitze unter anaeroben Bedingungen. Das gleichmäßige thermische Profil des Rohrofens erleichtert die Ausrichtung von Kohlenstoffschichten ohne die Störung oxidativer Defekte.

Erfolgreiche Phosphor-Dotierung

Bei phosphor-dotierten Filmen müssen die Dotierstoffatome in das Kohlenstoffgitter integriert werden.

Wenn Sauerstoff vorhanden wäre, würde Phosphor wahrscheinlich zu Phosphaten oder verschiedenen Oxiden oxidieren, anstatt den Kohlenstoff zu dotieren. Die durch den Rohrofen bereitgestellte inerte Atmosphäre stellt sicher, dass die chemischen Bedingungen für die stabile Entstehung phosphor-dotierter Eigenschaften stimmen.

Verständnis der betrieblichen Einschränkungen

Obwohl der Rohrofen für die Qualität notwendig ist, führt er spezifische betriebliche Faktoren ein, die verwaltet werden müssen.

Durchsatz vs. Kontrolle

Rohrofen haben typischerweise einen kleineren Arbeitsbereich im Vergleich zu Standardöfen.

Während die ergänzenden Daten darauf hindeuten, dass Drehsysteme größere Kapazitäten bewältigen können, erfordert die Herstellung von "Filmen" normalerweise eine statische Einrichtung. Dies begrenzt die Größe und Menge der Filme, die Sie in einer einzigen Charge im Vergleich zu sperrigeren Heizmethoden produzieren können.

Empfindlichkeit gegenüber Flussraten

Der ergänzende Kontext hebt die Bedeutung der Atmosphärenflussrate hervor.

In einem Rohrofen kann ein zu hoher Stickstofffluss die Probenoberfläche kühlen oder empfindliche Filme mechanisch stören. Wenn er zu niedrig ist, werden flüchtige Nebenprodukte möglicherweise nicht effektiv abgeführt. Präzision ist hier genauso entscheidend wie die Temperaturregelung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Aluminiumoxidrohr perfekt abgedichtet ist und die Stickstoffquelle hochrein ist, um selbst Spuren von Oxidation bei 700 °C zu verhindern.

Wenn Ihr Hauptaugenmerk auf struktureller Uniformität liegt: Überwachen Sie das Temperaturprofil und die Verweilzeit sorgfältig, um sicherzustellen, dass der gesamte Film die exakten Bedingungen für die turbostratische Bildung erfährt.

Der Rohrofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der den Erfolg Ihres Dotierungsprozesses bestimmt.

Zusammenfassungstabelle:

| Merkmal | Leistung des Rohrofens | Auswirkung auf die Nanonfaserqualität |

|---|---|---|

| Atmosphärenkontrolle | Streng inert durch Stickstofffluss | Verhindert Vorläuferverbrennung und CO2-Bildung |

| Thermische Stabilität | Gleichmäßige Erhitzung bis 700 °C+ | Erleichtert die Bildung turbostrativer Strukturen |

| Sauerstoffisolierung | Abgedichtete Aluminiumoxidrohrbarriere | Schützt Phosphordotierstoffe vor Oxidation |

| Nebenproduktmanagement | Kontinuierliche Gasreinigung | Entfernt flüchtige Stoffe für ein makelloses Kohlenstoffgitter |

Verbessern Sie Ihre Nanonmaterial-Synthese mit KINTEK

Präzision bei der Herstellung von phosphor-dotierten Kohlenstoff-Nanonfasern beginnt mit überlegener Atmosphärenkontrolle. KINTEK bietet branchenführende Rohr-, Muffel-, Dreh- und Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen der fortgeschrittenen Laborforschung entwickelt wurden.

Unterstützt durch erstklassige F&E und präzise Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen chemischen und strukturellen Anforderungen anpassbar. Egal, ob Sie eine strikt anaerobe Umgebung aufrechterhalten oder eine präzise Flussverwaltung für empfindliche Filme benötigen, KINTEK hat die Lösung.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

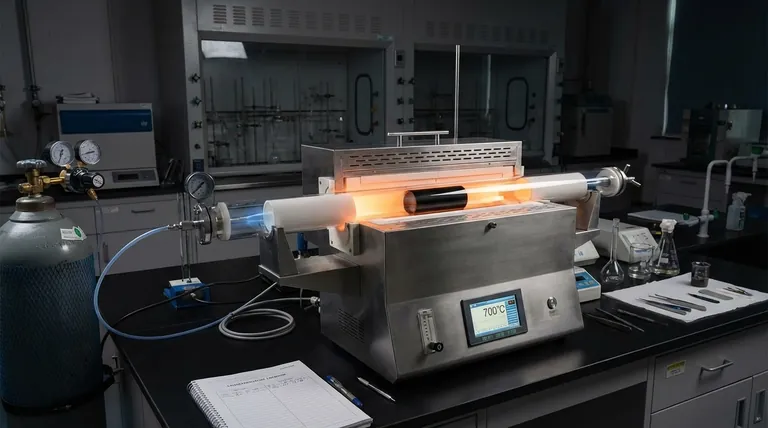

Visuelle Anleitung

Referenzen

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Muffelofen mit kontrollierter Atmosphäre? Ermöglichen Sie präzise Hochtemperaturprozesse

- Welche Funktionen bietet ein Tragrahmen bei der Modernisierung von Röhrenöfen? Stabilität und experimentelle Flexibilität gewinnen

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Warum eine Laborrohr-Muffelofen mit Argon für das Glühen von niedriggekohltem Stahl verwenden? Gewährleistung einer oxidationsfreien Materialintegrität

- Wie funktioniert ein Vertikalrohr-Gas degli Ofen zur Kontrolle der Sauerstofffugazität? Präzise Magmasimulationen erzielen

- Warum ist die Temperaturregelung in Rohröfen so wichtig?Sicherstellung von Präzision für zuverlässige Ergebnisse

- Welche spezialisierten Funktionen hat eine Hochtemperatur-Rohröfen beim Endsintern von Protonenkeramiken?

- Warum ist das Design eines Zwei-Zonen-Ofens entscheidend für das Kristallwachstum von ZrTe5? Beherrschen Sie CVT mit präziser Steuerung