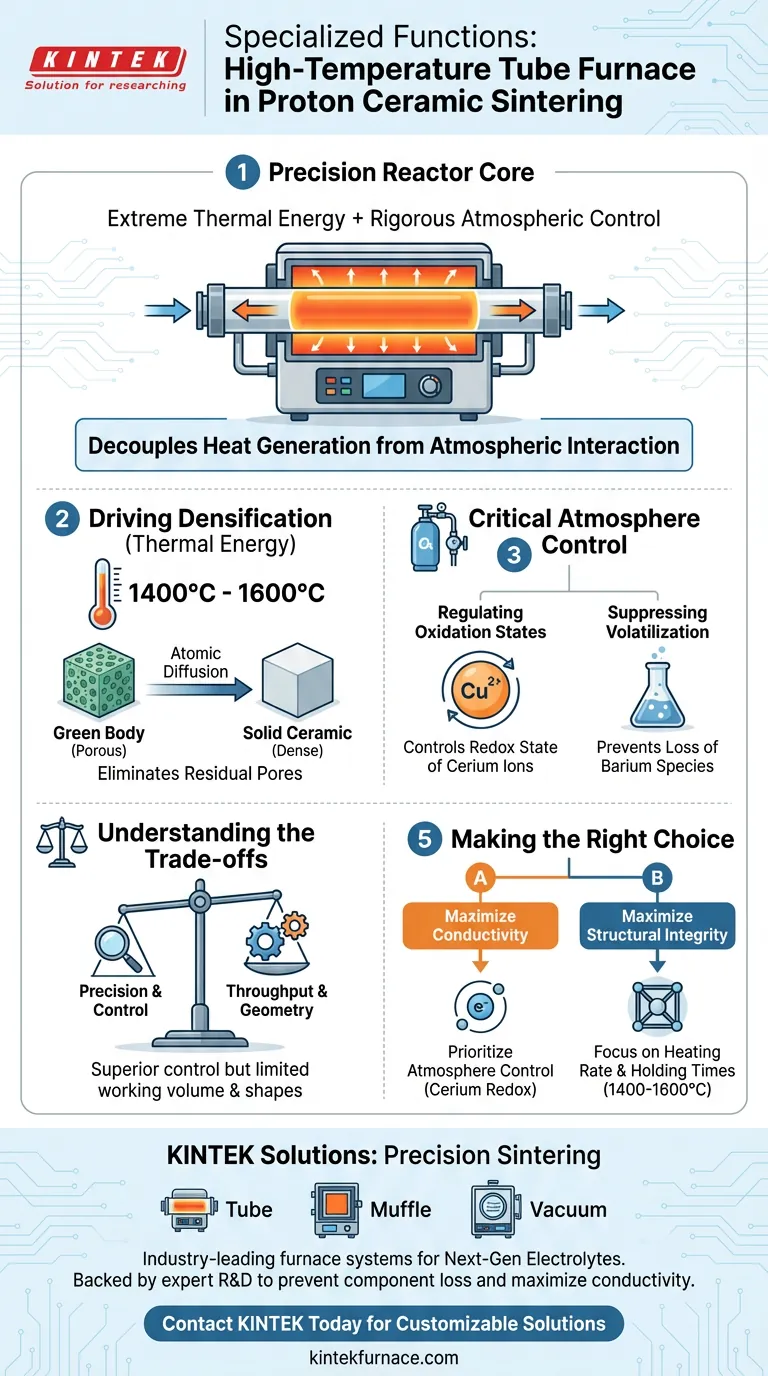

Der Hochtemperatur-Rohröfen fungiert als Präzisionsreaktor, der für das Sintern von Protonenkeramik-Elektrolyten entwickelt wurde, indem er extreme thermische Energie mit strenger atmosphärischer Kontrolle kombiniert. Seine Hauptfunktion besteht darin, die Verdichtung bei Temperaturen zwischen 1400 °C und 1600 °C voranzutreiben und gleichzeitig eine versiegelte Umgebung zur Regulierung des Sauerstoffflusses zu nutzen. Diese spezielle Kontrolle ist unerlässlich für die Verwaltung der chemischen Stabilität empfindlicher Elemente wie Cer und Barium und stellt sicher, dass die endgültige Membran sowohl dicht als auch leitfähig ist.

Der Kernwert des Rohrofens liegt in seiner Fähigkeit, die Wärmeerzeugung von der atmosphärischen Wechselwirkung zu entkoppeln. Durch die Isolierung der Probe können Sie die atomare Diffusion zur Verdichtung vorantreiben, ohne die chemische Degradation oder den Komponentenverlust zu erleiden, der typisch für das Brennen an offener Luft ist.

Verdichtung durch thermische Energie vorantreiben

Erreichung wesentlicher Temperaturen

Protonenkeramik-Elektrolyte benötigen einen erheblichen thermischen Antrieb, um von einem Grünling zu einer festen Keramik zu werden. Der Rohröfen bietet die Fähigkeit, den notwendigen Bereich von 1400 °C bis 1600 °C zu erreichen und aufrechtzuerhalten.

Eliminierung von Restporen

Bei diesen hohen Temperaturen erzeugt der Ofen ein stabiles Wärmefeld, das die atomare Diffusion über Korngrenzen hinweg fördert. Dieser Prozess eliminiert effektiv Restporen und verwandelt den porösen Grünling in eine hochdichte Struktur, die für eine effiziente Ionenübertragung erforderlich ist.

Die entscheidende Rolle der Atmosphärenkontrolle

Regulierung der Oxidationszustände

Die versiegelte Natur des Rohrs ermöglicht eine präzise Steuerung der Sinteratmosphäre, z. B. die Aufrechterhaltung spezifischer Sauerstoffflussraten. Dies ist entscheidend für die Kontrolle des Redoxzustands von Cerionen und stellt sicher, dass das Material die richtigen elektronischen Eigenschaften beibehält.

Unterdrückung der Verflüchtigung

Eine der spezialisiertesten Funktionen dieses Geräts ist die Unterdrückung flüchtiger Komponenten. Durch die Steuerung des Innendrucks und der Gaszusammensetzung verhindert der Ofen die Verflüchtigung von Bariumspezies, die bei Sintertemperaturen zur Verdampfung neigen.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Während der Rohröfen eine überlegene Kontrolle über Atmosphäre und Temperaturhomogenität bietet, hat er im Allgemeinen ein kleineres Arbeitsvolumen im Vergleich zu Kammeröfen.

Geometrische Einschränkungen

Das röhrenförmige Design begrenzt die Größe und Form der zu sinternden Keramikelektrolyte. Er ist sehr effektiv für kleinere Chargen oder spezifische Geometrien, aber möglicherweise nicht für die großtechnische Produktion von unregelmäßig geformten Komponenten geeignet.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialherausforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Priorisieren Sie die Einstellungen zur Atmosphärenkontrolle, um den Redoxzustand von Cerionen streng zu regulieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Konzentrieren Sie sich auf die Heizrate und die Haltezeiten bei der Spitzentemperatur (1400–1600 °C), um eine vollständige Verdichtung ohne Verzug zu gewährleisten.

Der Erfolg beim Sintern von Protonenkeramiken beruht auf dem Ausgleich von hoher thermischer Energie mit der sorgfältigen Erhaltung der chemischen Stöchiometrie.

Zusammenfassungstabelle:

| Merkmal | Spezialisierte Funktion beim Sintern | Vorteil für den Elektrolyten |

|---|---|---|

| Temperaturbereich | Betrieb bei 1400 °C bis 1600 °C | Erzielt vollständige Verdichtung und eliminiert Restporen |

| Atmosphärenkontrolle | Abgedichtete Umgebung mit reguliertem Gasfluss | Aufrechterhaltung des Redoxzustands von Cer und Verhinderung chemischer Degradation |

| Unterdrückung der Verflüchtigung | Kontrolle von Innendruck und Zusammensetzung | Verhindert den Verlust empfindlicher Bariumspezies bei hoher Hitze |

| Stabilität des Wärmefeldes | Gleichmäßige Wärmeverteilung | Gewährleistet strukturelle Integrität und konsistente Ionenleitfähigkeit |

Präzisionssintern für Elektrolyte der nächsten Generation

Das Erreichen des perfekten Gleichgewichts zwischen Verdichtung und chemischer Stabilität bei Protonenkeramiken erfordert Geräte, die mehr als nur Wärme bieten. KINTEK bietet branchenführende Rohr-, Muffel- und Vakuumofensysteme, die durch Experten-F&E unterstützt werden, um die strengen Anforderungen Ihres Labors zu erfüllen. Egal, ob Sie eine präzise Atmosphärenregulierung oder anpassbare Hochtemperaturzonen benötigen, unsere Lösungen sind darauf ausgelegt, Komponentenverlust zu verhindern und die Materialleitfähigkeit zu maximieren.

Bereit, Ihre Materialforschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Hochtemperatur-Ofenlösungen zu entdecken.

Visuelle Anleitung

Referenzen

- Zehua Wang, Zongping Shao. New Understanding and Improvement in Sintering Behavior of Cerium‐Rich Perovskite‐Type Protonic Electrolytes. DOI: 10.1002/adfm.202402716

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Wie trägt ein Laborrohr-Ofen zur Kontinuität und Qualität von Mn3O4-Arrays bei? Master Atomic Stitching

- Was ist die Funktion eines Rohrofens bei der Synthese von g-C3N4? Beherrschen Sie die thermische Exfoliation für eine hohe Oberfläche

- Welche Art von experimenteller Umgebung bietet ein Hochvakuumrohr-Ofen für die Herstellung von Hochleistungskeramiken?

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen

- Wie erleichtert ein Laborrohr-Sinterofen die Synthese von BiCuSeO? Präzise thermische Diffusion meistern