Strukturell zeichnet sich ein Vakuumrohrofen durch sein kompaktes, integriertes Gehäuse aus hochwertigen, korrosionsbeständigen Materialien aus. Diese Designentscheidungen schaffen ein versiegeltes, langlebiges System, das leicht, vibrationsfest und für eine lange Lebensdauer mit minimaler Kontamination ausgelegt ist.

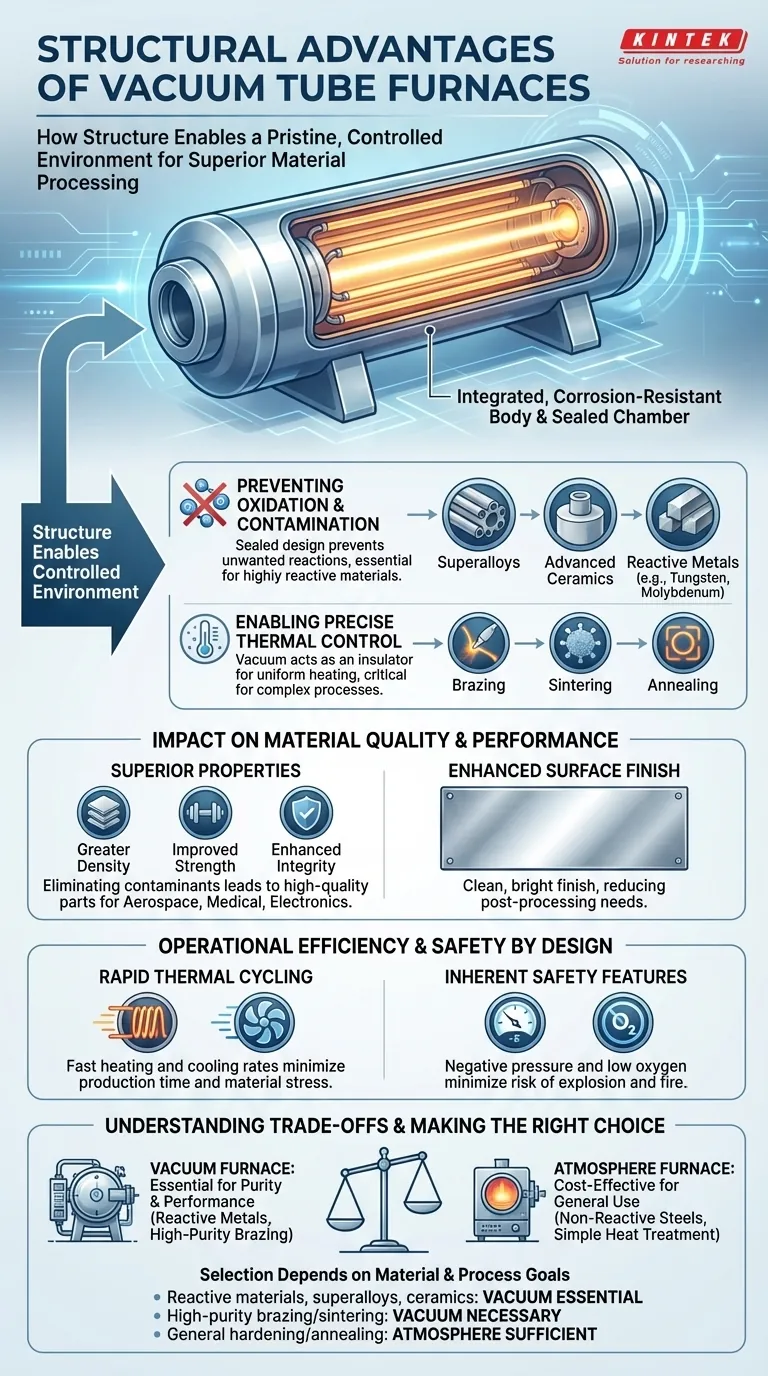

Der Kernvorteil der Struktur eines Vakuumofens liegt nicht in seiner physischen Form, sondern in seiner Funktion: ein makelloses, kontrolliertes Vakuum zu erzeugen und aufrechtzuerhalten. Diese Umgebung ermöglicht eine überlegene Materialverarbeitung, indem sie atmosphärische Verunreinigungen eliminiert und eine präzise thermische Kontrolle ermöglicht.

Wie die Struktur eine kontrollierte Umgebung ermöglicht

Die primäre Funktion der physischen Konstruktion des Ofens besteht darin, eine stabile, luftfreie Prozesskammer zu ermöglichen. Diese einzigartige Umgebung ist die Quelle seiner entscheidenden Vorteile.

Verhinderung von Oxidation und Kontamination

Das versiegelte, integrierte Gehäuse ermöglicht die vollständige Entfernung der Luft. Der Betrieb in diesem Vakuum verhindert unerwünschte chemische Reaktionen, wie z.B. Oxidation, die das Werkstück bei hohen Temperaturen sonst beeinträchtigen würden.

Dies macht den Ofen unerlässlich für die Verarbeitung von hochreaktiven oder Hochleistungsmaterialien wie Superlegierungen, fortschrittlicher Keramik und reaktiven Metallen wie Wolfram und Molybdän.

Ermöglichung präziser thermischer Kontrolle

Die Vakuumumgebung selbst fungiert als hervorragender Isolator, der in Kombination mit fortschrittlichen Heizelementen eine extrem präzise und gleichmäßige Temperaturregelung ermöglicht.

Diese Präzision ist entscheidend für komplexe Prozesse wie Löten, Sintern und Glühen, bei denen selbst geringe Temperaturabweichungen die Integrität des Endprodukts beeinträchtigen können.

Die Auswirkungen auf Materialqualität und Leistung

Die durch die Struktur des Ofens geschaffene kontrollierte Umgebung führt direkt zu Endprodukten höherer Qualität mit überlegenen physikalischen Eigenschaften.

Überlegene Materialeigenschaften

Durch die Eliminierung von Verunreinigungen und die Gewährleistung einer gleichmäßigen Erwärmung führt die Vakuumverarbeitung zu fertigen Teilen mit höherer Dichte, verbesserter Festigkeit und erhöhter struktureller Integrität. Dies ist eine nicht verhandelbare Anforderung für Komponenten, die in der Luft- und Raumfahrt, Medizin und fortschrittlichen Elektronik eingesetzt werden.

Verbesserte Oberflächengüte

Ohne das Risiko der Oxidation verlassen die Materialien den Ofen mit einer sauberen, glänzenden Oberflächengüte. Dies reduziert oder eliminiert oft die Notwendigkeit nachgelagerter Bearbeitungsschritte wie chemische Reinigung oder Polieren, was Zeit und Ressourcen spart.

Betriebliche Effizienz und Sicherheit durch Design

Die Struktur des Ofens ist auch auf Produktionseffizienz und Bedienersicherheit optimiert, was ihn von herkömmlichen Atmosphäreöfen unterscheidet.

Schnelle thermische Zyklen

Viele Vakuumöfen sind für schnelle Aufheizraten ausgelegt, um die Produktionszeit zu minimieren. Entscheidend ist, dass sie auch schnelle Abkühlfunktionen integrieren, die interne Spannungen reduzieren und Verformungen im Material verhindern können.

Inhärente Sicherheitsmerkmale

Der Betrieb bei Unterdruck eliminiert das Explosionsrisiko, das bei Überdrucksystemen bestehen kann.

Darüber hinaus minimiert der extrem niedrige Sauerstoffgehalt in der Vakuumkammer das Brandrisiko, was sie zu einer grundsätzlich sichereren Technologie im Vergleich zu vielen herkömmlichen Heizöfen macht.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringt die Spezialisierung eines Vakuumofens spezifische Überlegungen mit sich, die gegen seine Vorteile abgewogen werden müssen.

Keine Universallösung

Diese Öfen sind speziell für Prozesse gebaut, bei denen atmosphärische Kontamination ein kritischer Fehlerpunkt ist. Für einfache Wärmebehandlungen an gängigen Materialien, die nicht oxidationsempfindlich sind, kann ein weniger komplexer und kostengünstigerer Atmosphäreofen geeigneter sein.

Prozesszykluszeit

Während Aufheiz- und Abkühlzeiten schnell sind, kann das Erreichen eines tiefen Vakuums die Zeit am Anfang jedes Zyklus verlängern. Diese "Abpumpzeit" muss in die gesamte Produktionsplanung einbezogen werden, insbesondere für Anwendungen mit hohem Durchsatz.

Wartungskomplexität

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlich sind, einschließlich Pumpen, Dichtungen und Messgeräten, erfordern spezielle Wartung. Die Integrität der Ofendichtungen und -kammer ist von größter Bedeutung und erfordert eine sorgfältige Instandhaltung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt vollständig von Ihren Materialanforderungen und Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von reaktiven Metallen, Superlegierungen oder fortschrittlicher Keramik liegt: Ein Vakuumofen ist unerlässlich, um Kontaminationen zu verhindern und die erforderlichen Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder Sintern liegt: Die saubere, kontrollierte Umgebung eines Vakuumofens ist notwendig, um starke, porenfreie Verbindungen und eine Bauteilkonsolidierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Härtung oder dem Glühen von nicht reaktiven Stählen liegt: Ein konventioneller Atmosphäreofen ist oft eine kostengünstigere und betrieblich einfachere Lösung.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um Materialreinheit und Leistung über alles andere zu stellen.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Abgedichtetes Design entfernt Luft und eliminiert Kontaminationen für reaktive Materialien wie Superlegierungen und Keramik. |

| Ermöglicht präzise thermische Kontrolle | Vakuumumgebung fungiert als Isolator und ermöglicht eine gleichmäßige Erwärmung für Prozesse wie Löten und Glühen. |

| Verbessert die Materialqualität | Führt zu höherer Dichte, Festigkeit und sauberen Oberflächen, wodurch die Notwendigkeit der Nachbearbeitung reduziert wird. |

| Erhöht die Sicherheit | Unterdruck reduziert Explosions- und Brandrisiken im Vergleich zu herkömmlichen Öfen. |

| Unterstützt schnelle Zyklen | Schnelle Aufheiz- und Abkühlraten minimieren Produktionszeit und Materialspannung. |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Vakuumrohröfen, Muffelöfen, Rohröfen, Drehrohröfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit, Präzision und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und außergewöhnliche Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision