Ein Rohrofen fungiert als Präzisionsreaktor, der die wesentliche Hochtemperaturumgebung und kontrollierte Atmosphäre bereitstellt, die für die Synthese von graphitischen Kohlenstoffnitrid (g-C3N4)-Nanoschichten erforderlich ist. Durch die Zirkulation eines Trägergases wie Stickstoff und die Aufrechterhaltung spezifischer thermischer Stufen treibt er die Polymerisation von Vorläufern und die anschließende Exfoliation von Bulk-Material in leistungsstarke poröse Nanostrukturen voran.

Kernpunkt: Der Rohrofen ermöglicht die doppelten Prozesse der thermischen Polykondensation und der thermischen Exfoliation unter einer streng kontrollierten Atmosphäre. Dieses präzise Umweltmanagement ermöglicht die Umwandlung von Vorläufern in Bulk-Material und das anschließende Brechen von Zwischenschichtkräften zur Erzeugung ultradünner Nanoschichten mit hoher Oberfläche.

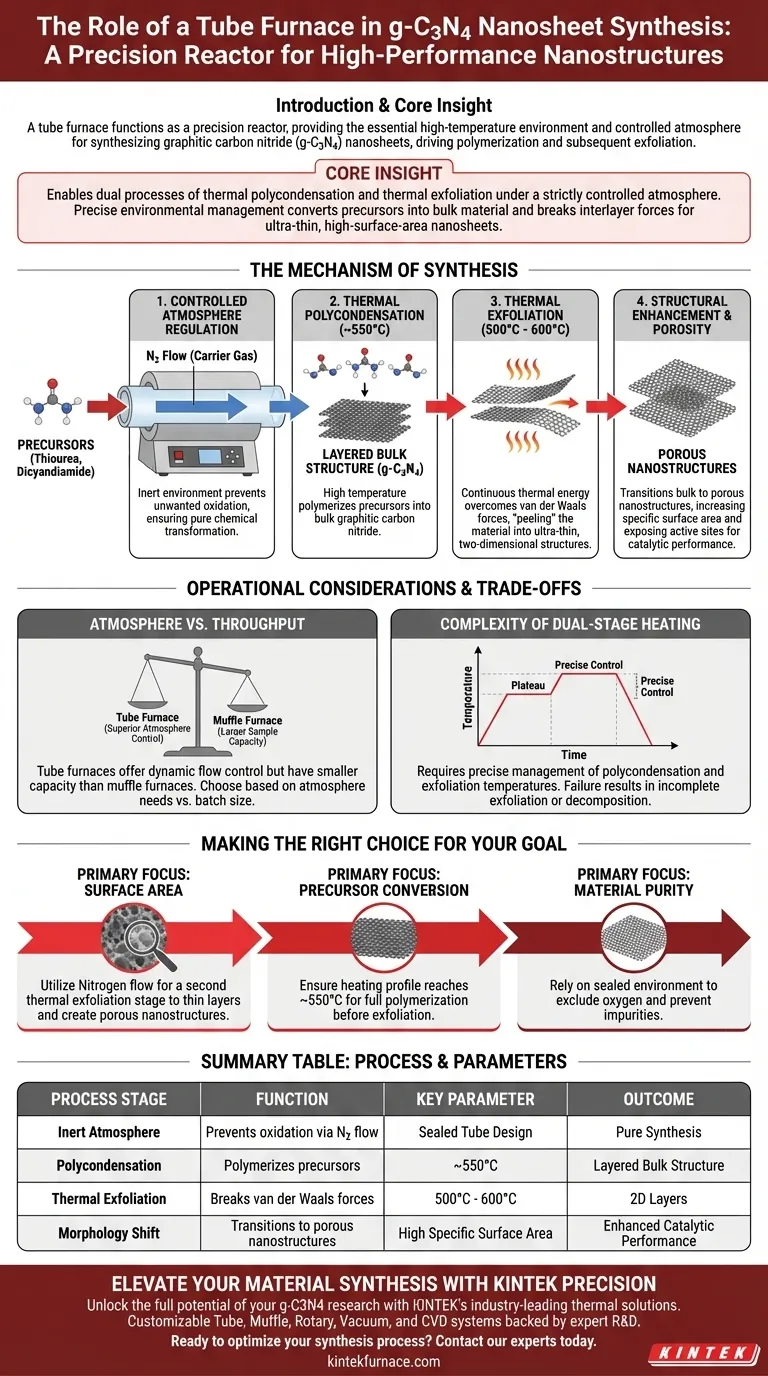

Der Mechanismus der Synthese

Kontrollierte Atmosphärenregelung

Im Gegensatz zu Standard-Heizöfen ermöglicht ein Rohrofen die Einleitung eines spezifischen Trägergases, typischerweise Stickstoff.

Dies schafft eine inerte Umgebung, die unerwünschte Oxidation während des Heizprozesses verhindert. Es stellt sicher, dass die chemische Umwandlung der Vorläufer während der gesamten Synthese rein und konsistent bleibt.

Thermische Polykondensation

Der Ofen erleichtert die erste kritische Stufe: die Umwandlung von Vorläufern wie Thioharnstoff und Dicyandiamid in graphitisches Kohlenstoffnitrid (Bulk).

Dies geschieht bei hohen Temperaturen, typischerweise um 550°C. Der Ofen liefert die anhaltende thermische Energie, die zur Polymerisation dieser organischen Verbindungen zu einer geschichteten Bulk-Struktur erforderlich ist.

Thermische Exfoliation

Nach der Bildung des Bulk-Materials führt der Rohrofen eine sekundäre Wärmebehandlung durch, oft bei Temperaturen zwischen 500°C und 600°C.

Diese Stufe ist darauf ausgelegt, die Van-der-Waals-Kräfte zu überwinden, die die Bulk-Schichten zusammenhalten. Durch die Anwendung kontinuierlicher thermischer Energie wird das dicke Schichtmaterial in ultradünne, zweidimensionale Strukturen "abgeschält" oder exfoliiert.

Strukturelle Verbesserung und Porosität

Die ultimative Funktion dieser zweistufigen Erhitzung besteht darin, die Morphologie des Materials dramatisch zu verändern.

Der Prozess wandelt das Material von einem Bulk-Zustand in poröse Nanostrukturen um. Dies erhöht die spezifische Oberfläche erheblich und legt mehr aktive Stellen frei, was für die katalytische Leistung entscheidend ist.

Betriebliche Überlegungen und Kompromisse

Atmosphäre vs. Durchsatz

Während Rohröfen eine überlegene Kontrolle über die Reaktionsatmosphäre (z. B. Stickstofffluss) bieten, haben sie typischerweise eine geringere Probennutzlast im Vergleich zu Muffelöfen.

Wenn Ihr Prozess massive Chargengrößen von Bulk-Material erfordert, ist ein Muffelofen möglicherweise effizienter, obwohl ihm die dynamische Flusskontrolle eines Rohrofens fehlt.

Komplexität der zweistufigen Erhitzung

Die Erzielung hochwertiger Nanoschichten erfordert eine präzise Steuerung von zwei verschiedenen Temperaturplateaus (Polykondensation und Exfoliation).

Wenn die Heizraten oder Verweilzeiten bei 550°C und 500°C nicht streng kontrolliert werden, kann dies zu unvollständiger Exfoliation oder thermischer Zersetzung des Materials führen, was die Vorteile des Rohrofens zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer g-C3N4-Nanoschichten zu maximieren, stimmen Sie Ihre Ausrüstungseinstellungen auf Ihre spezifischen chemischen Vorläufer ab.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Nutzen Sie den Stickstofffluss des Rohrofens, um eine zweite thermische Exfoliationsstufe zu ermöglichen, die die Schichten verdünnt und poröse Nanostrukturen erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Vorläuferumwandlung liegt: Stellen Sie sicher, dass Ihr Heizprofil mindestens 550°C erreicht, um Thioharnstoff oder Dicyandiamid vollständig in die Graphitphase zu polymerisieren, bevor Sie mit der Exfoliation beginnen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verlassen Sie sich auf die versiegelte Umgebung des Rohrofens, um Sauerstoff auszuschließen und Verunreinigungen zu verhindern, die bei Freiluft-Kalzinierungsmethoden auftreten können.

Der Rohrofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das die aktive Oberfläche Ihres Materials durch präzise atmosphärische und thermische Kontrolle physisch erschließt.

Zusammenfassungstabelle:

| Prozessstufe | Funktion | Schlüsselparameter |

|---|---|---|

| Inerte Atmosphäre | Verhindert Oxidation durch N2-Fluss | Versiegeltes Rohrdesign |

| Polykondensation | Polymerisiert Vorläufer (Thioharnstoff/Dicyandiamid) | ~550°C |

| Thermische Exfoliation | Bricht Van-der-Waals-Kräfte in 2D-Schichten | 500°C - 600°C |

| Morphologische Verschiebung | Wandelt Bulk in poröse Nanostrukturen um | Hohe spezifische Oberfläche |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Entfesseln Sie das volle Potenzial Ihrer g-C3N4-Forschung mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie präzise atmosphärische Kontrolle für die Exfoliation oder Hochdurchsatzsysteme für die Vorläuferumwandlung benötigen, unsere Öfen liefern die Gleichmäßigkeit und Zuverlässigkeit, die Ihre Daten erfordern.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die kritischen Funktionen eines Laborrohr-Ofens bei der Biomassen-Synthese? Optimieren Sie Ihren Karbonisierungsprozess

- Was sind die Hauptmerkmale einer Atmosphäre-Röhrenofenanlage? Entsperren Sie präzise Hitze- und Gassteuerung

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Welche Materialien werden üblicherweise für Reaktionsrohre in Rohröfen verwendet?Wichtige Entscheidungen für Hochtemperaturlabore

- Was ist die Bedeutung der Aufrechterhaltung einer Argonatmosphäre in einem Quarzrohr-Ofen für LiFePO4? Reine Synthese erzielen

- Warum wird die Iodquelle am stromaufwärtigen Ende des Rohrofens platziert? Optimierung der I-NC-Abscheidung aus der Gasphase

- Warum wird für den Aktivierungsprozess von Walnussschalen-Aktivkohle bei 700°C ein Hochtemperatur-Rohröfen benötigt?

- Was ist die Bedeutung der Verwendung eines Quarzrohrs für die Wasserabschreckung? Sicherstellung der Legierungsintegrität durch thermische Schockbeständigkeit