Die primäre Bedeutung eines Quarzrohrs bei der Wasserabschreckung liegt in seiner einzigartigen Fähigkeit, extremen thermischen Schocks standzuhalten, was eine sofortige Abkühlung von geschmolzenem Metall ermöglicht. Indem es als robustes Gefäß fungiert, das direkt von hohen Ofentemperaturen in kaltes Wasser übergehen kann, ohne zu zerspringen, ermöglicht es die sofortige Konservierung des Zustands der Legierung.

Das Quarzrohr wirkt als kritische thermische Barriere, die eine schnelle Abkühlung ermöglicht und die Hochtemperaturmikrostruktur der Legierung effektiv "einfriert". Dies verhindert atomare Entmischungen und stellt sicher, dass die endgültige Probe eine chemisch genaue Darstellung der Schmelze für die experimentelle Analyse ist.

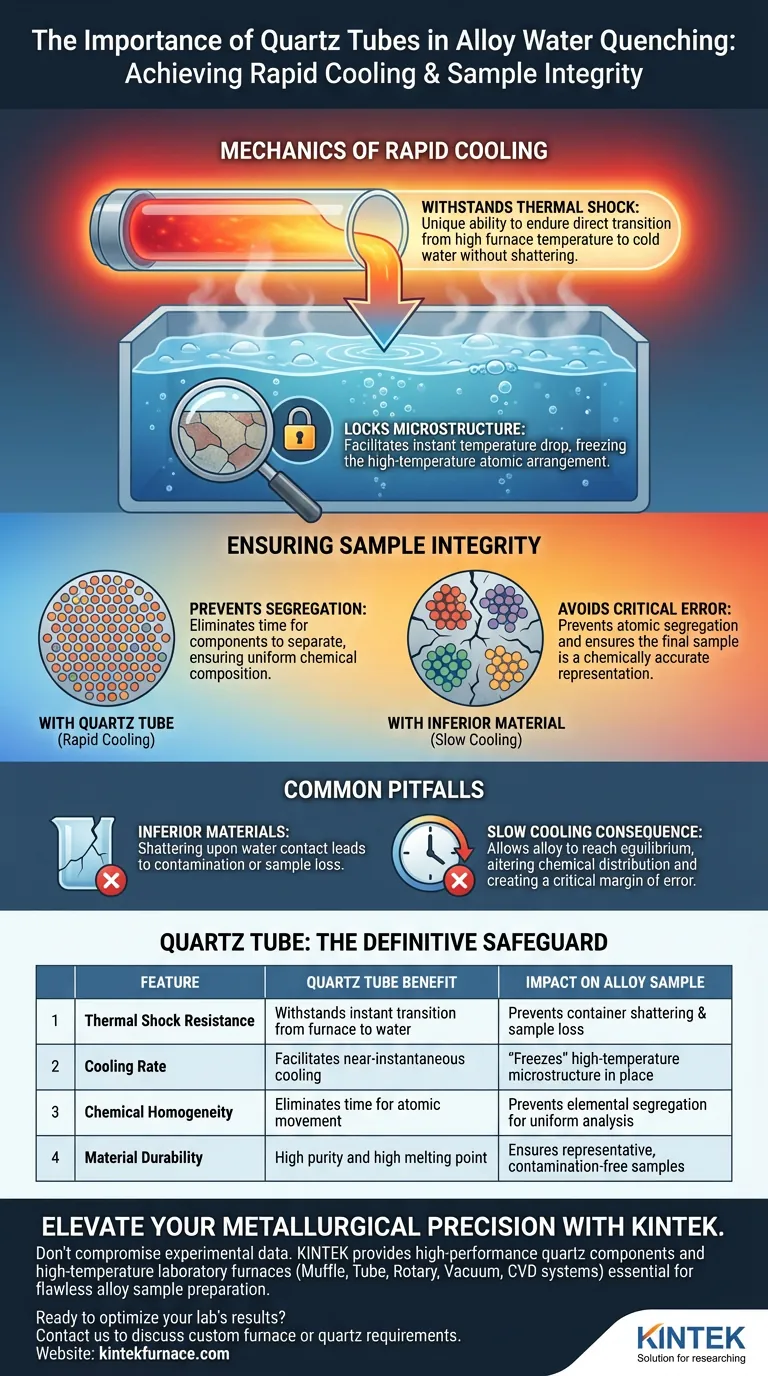

Die Mechanik der schnellen Abkühlung

Widerstand gegen thermische Schocks

Die grundlegende Herausforderung bei der Wasserabschreckung ist der drastische Temperaturunterschied zwischen dem geschmolzenen Metall und dem Kühlmedium. Quarz ermöglicht diesen Übergang sofort.

Im Gegensatz zu normalem Glas oder Keramik kann ein Quarzrohr der intensiven Belastung standhalten, geschmolzenes Material in Wasser einzutauchen. Diese Haltbarkeit ist die physikalische Voraussetzung für die Erzielung der hohen Kühlraten, die für eine genaue Probenahme erforderlich sind.

Einfrieren der Mikrostruktur

Die Geschwindigkeit der Abkühlung bestimmt die atomare Struktur der festen Probe. Durch die Verwendung von Quarz zur Ermöglichung eines sofortigen Temperaturabfalls frieren Sie die Hochtemperaturmikrostruktur ein.

Dies bewahrt die spezifische Anordnung der Atome, wie sie im flüssigen oder halfflüssigen Zustand vorhanden waren. Es verhindert die Gitteränderungen, die natürlich auftreten würden, wenn die Probe langsam abkühlen würde.

Sicherstellung der Probenintegrität

Verhinderung von Komponentensegregation

Wenn Legierungen langsam abkühlen, trennen sich ihre chemischen Komponenten oft, was zu einer ungleichmäßigen Verteilung der Elemente führt, die als Entmischung bekannt ist.

Die schnelle Abkühlung durch die Quarzrohrmethode eliminiert die Zeit, die für diese Trennung benötigt wird. Dies führt zu einer Probe, bei der die chemische Zusammensetzung durchgehend gleichmäßig ist und die Homogenität des geschmolzenen Zustands widerspiegelt.

Repräsentative Analyse

Damit experimentelle Daten gültig sind, muss die Testprobe die Eigenschaften des Materials bei der Zieltemperatur genau widerspiegeln.

Durch die Verhinderung von Entmischungen und das Einfrieren der Mikrostruktur stellt das Quarzrohr sicher, dass die Probe wirklich repräsentativ ist. Diese Gültigkeit ist für nachfolgende metallurgische Untersuchungen und chemische Analysen unerlässlich.

Häufig zu vermeidende Fallstricke

Die Folge langsamer Abkühlung

Wenn ein Gefäß mit geringerer thermischer Schockbeständigkeit verwendet wird, ist der Bediener gezwungen, die Probe langsamer abzukühlen, um zu verhindern, dass der Behälter explodiert.

Diese Verzögerung führt zu einer kritischen Fehlermarge. Während langsamerer Abkühlung versucht die Legierung, ein Gleichgewicht zu erreichen, wodurch ihre chemische Verteilung verändert wird und die Probe für Hochtemperaturstudien ungenau wird.

Verlassen auf minderwertige Materialien

Der Ersatz von Quarz durch normales Borosilikatglas oder minderwertigere Keramiken führt oft zu einem Versagen der Eindämmung während des Abschreckens.

Wenn das Rohr beim Kontakt mit Wasser zerspringt, wird die Probe kontaminiert oder geht vollständig verloren. Quarz bietet die notwendige Zuverlässigkeit, um das physikalische Überleben der Probe während des aggressiven Abschreckprozesses zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Legierungspräparation gültige wissenschaftliche Daten liefert, stimmen Sie Ihre Methode auf Ihre analytischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Treue liegt: Verwenden Sie Quarz, um die schnellstmögliche Abschreckrate zu erreichen und das Hochtemperatur-Kristallgitter ohne Modifikation zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Homogenität liegt: Verlassen Sie sich auf die thermische Schockbeständigkeit des Quarzrohrs, um Kühlverzögerungen zu verhindern, die zu elementaren Entmischungen führen.

Die Verwendung eines Quarzrohrs ist nicht nur ein Verfahrensschritt; sie ist der definitive Schutz gegen Datenkorruption während der Erstarrung der Legierung.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Quarzrohrs | Auswirkung auf die Legierungsprobe |

|---|---|---|

| Thermische Schockbeständigkeit | Hält dem sofortigen Übergang vom Ofen ins Wasser stand | Verhindert das Zerplatzen des Behälters und den Verlust der Probe |

| Kühlrate | Ermöglicht eine nahezu sofortige Abkühlung | "Friert" die Hochtemperaturmikrostruktur ein |

| Chemische Homogenität | Eliminiert die Zeit für atomare Bewegung | Verhindert elementare Entmischung für eine gleichmäßige Analyse |

| Materialhaltbarkeit | Hohe Reinheit und hoher Schmelzpunkt | Gewährleistet repräsentative, kontaminationsfreie Proben |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Kompromittieren Sie Ihre experimentellen Daten nicht mit minderwertigen Materialien. KINTEK liefert die Hochleistungs-Quarzkomponenten und Hochtemperatur-Laboröfen, die für eine makellose Legierungsprobenvorbereitung unerlässlich sind.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Ob Sie überlegene thermische Schockbeständigkeit für das Abschrecken oder präzise Atmosphärenkontrolle für die Materialsynthese benötigen, unser technisches Team ist bereit, die Lösung zu liefern, die Sie benötigen.

Bereit, die Ergebnisse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihren kundenspezifischen Ofen oder Ihre Quarzbedarf zu besprechen!

Visuelle Anleitung

Referenzen

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Vorteile bieten Quarzdurchlauföfen? Reinheit und Sichtbarkeit bei Hochtemperaturprozessen erreichen

- Welche Sicherheitsvorkehrungen sind in Rohröfen enthalten?Wesentliche Schutzmaßnahmen für Hochtemperaturlabore

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von kovalenten Triazin-Frameworks? Optimieren Sie Ihre Kohlenstoffsynthese

- Welche Vorteile bietet ein horizontaler Rohrofen? Erzielen Sie präzise Wärmeregelung und einfachen Zugang für Ihr Labor

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Umwandlung von photopolymerisierten Teilen in vollständig aromatisches Polyimid?

- Was sind die Vorteile von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit und Flexibilität

- Wie schützt die kontrollierte Atmosphäre in einem Hochtemperatur-Rohrofen Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Wichtige Erkenntnisse

- Welche Schlüsselfaktoren sind bei der Auswahl eines vertikalen Rohrofens zu berücksichtigen? Sichern Sie optimale Leistung für Ihr Labor