Um den richtigen vertikalen Rohrofen auszuwählen, müssen Sie über eine einfache Funktionsliste hinausgehen und vier Hauptfaktoren analysieren: die maximale Betriebstemperatur, die erforderlichen atmosphärischen Bedingungen (Vakuum oder Gas), die Anzahl der Heizzonen und die Kompatibilität des Prozessrohrmaterials mit Ihrer Arbeit. Diese Elemente sind nicht unabhängig; sie sind tief miteinander verbunden und definieren die wahren Fähigkeiten des Ofens.

Bei der Wahl eines vertikalen Rohrofens geht es nicht darum, den mit den höchsten Spezifikationen zu finden. Es geht darum, die thermischen, atmosphärischen und physikalischen Eigenschaften des Ofens präzise auf die spezifischen Anforderungen Ihres wissenschaftlichen Prozesses oder Fertigungsziels abzustimmen.

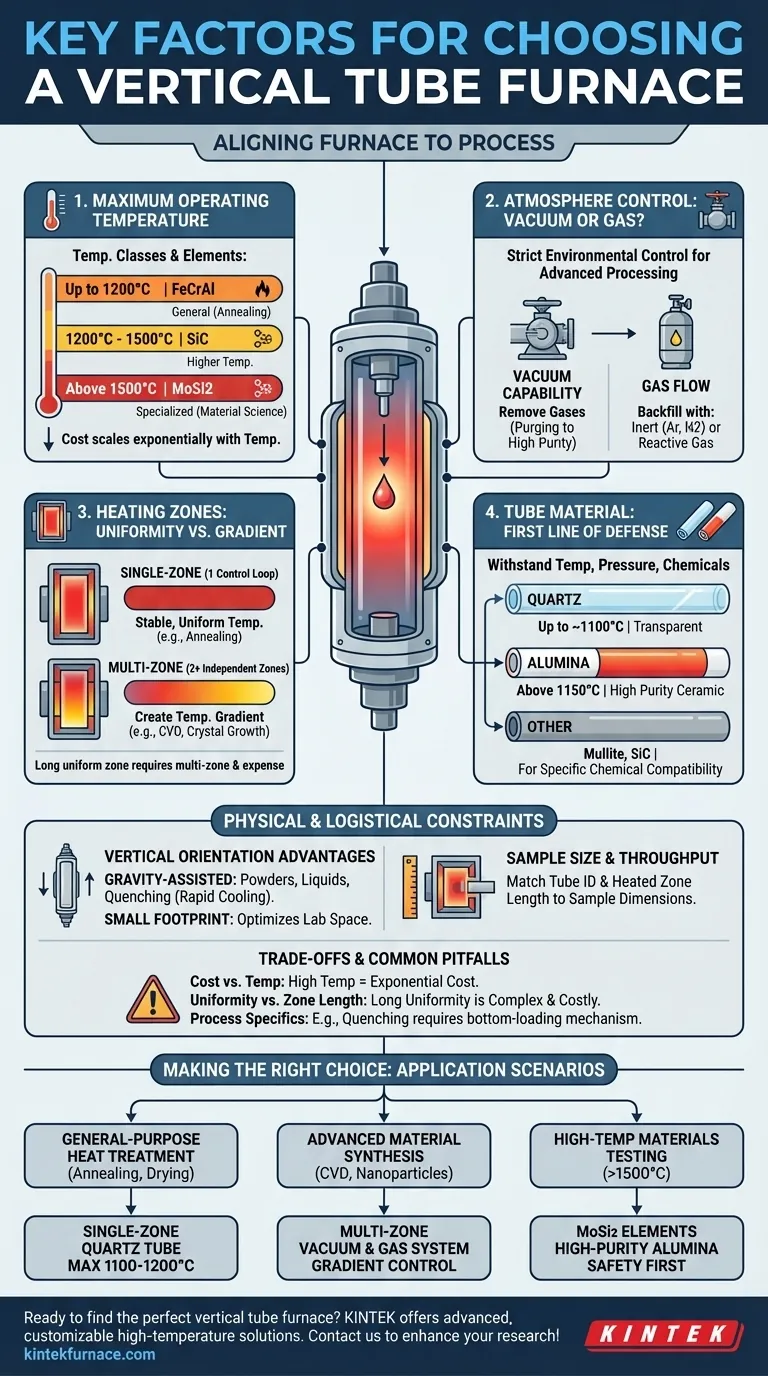

Der Kernentscheidungsrahmen: Ofen und Prozess abstimmen

Der ideale Ofen ist eine Erweiterung Ihres experimentellen Designs. Bevor Sie Modelle bewerten, müssen Sie zunächst die nicht verhandelbaren Parameter des Prozesses definieren, den Sie durchführen möchten.

Definition Ihres thermischen Profils

Das grundlegendste Merkmal Ihres Prozesses ist dessen thermische Anforderung. Dies bestimmt die Kernkonstruktion des Ofens.

Maximale Betriebstemperatur Ihre erforderliche Temperatur ist der erste und wichtigste Filter. Öfen werden typischerweise nach ihrer Temperaturklasse auf der Grundlage ihrer Heizelemente kategorisiert.

- Bis zu 1200°C: Verwenden oft Eisen-Chrom-Aluminium (FeCrAl)-Legierungselemente. Diese sind robust und kostengünstig für Allzweckanwendungen wie Glühen und Kalzinieren.

- 1200°C bis 1500°C: Benötigen typischerweise Siliziumkarbid (SiC)-Heizelemente.

- Über 1500°C: Verlassen sich auf Molybdändisilizid (MoSi2)-Elemente, die 1700°C oder sogar 1800°C für spezialisierte Hochtemperatur-Materialwissenschaft erreichen können.

Heizzonen: Gleichmäßigkeit vs. Gradient Die Konfiguration der Heizelemente bestimmt das Temperaturprofil entlang der Rohrlänge.

- Einfachzone: Ein einziger Regelkreis steuert ein Heizelement oder eine Reihe von Elementen. Dies ist ideal für Prozesse, die eine stabile, gleichmäßige Temperatur über die Probe erfordern, wie z.B. Glühen.

- Mehrfachzone: Zwei oder mehr unabhängige Heizzonen werden separat gesteuert. Dies ist unerlässlich für die Erzeugung eines spezifischen Temperaturgradienten, eine Anforderung für fortschrittliche Prozesse wie die Chemische Gasphasenabscheidung (CVD) oder bestimmte Arten des Kristallwachstums.

Steuerung der Prozessumgebung

Was im Ofenrohr geschieht, ist genauso wichtig wie die von außen zugeführte Wärme. Der Ofen muss die präzise chemische Umgebung schaffen und aufrechterhalten, die Ihr Prozess erfordert.

Atmosphärenkontrolle: Vakuum oder Gas?

Fast alle fortschrittlichen Materialverarbeitungsprozesse erfordern eine strenge Atmosphärenkontrolle, um unerwünschte Reaktionen, hauptsächlich Oxidation, zu verhindern.

- Vakuumfähigkeit: Ein Vakuumsystem entfernt atmosphärische Gase, bevor ein Prozess beginnt. Das erforderliche Vakuumniveau kann von Niedervakuum (für einfaches Spülen) bis Hochvakuum (für hochreine Anwendungen) reichen.

- Gasfluss: Nach dem Evakuieren der Kammer erfordert ein Prozess oft das Zurückfüllen mit einem bestimmten Gas. Dies kann ein Inertgas (wie Argon oder Stickstoff) sein, um Reaktionen zu verhindern, oder ein reaktives Gas, das Teil des chemischen Prozesses selbst ist.

Rohrmaterial: Ihre erste Verteidigungslinie

Das Prozessrohr enthält Ihre Probe und Atmosphäre. Sein Material muss den Temperaturen, dem Druck und der chemischen Umgebung Ihrer Arbeit standhalten können.

- Quarz: Eine ausgezeichnete und gängige Wahl für Temperaturen bis ca. 1100°C. Seine Transparenz ist ein großer Vorteil für die Beobachtung des Prozesses.

- Aluminiumoxid: Eine hochreine Keramik, die für Temperaturen über 1150°C erforderlich ist. Sie ist undurchsichtig, bietet aber eine ausgezeichnete thermische und chemische Stabilität bei extremen Temperaturen.

- Andere Materialien: Für spezifische chemische Kompatibilität können Materialien wie Mullit oder Siliziumkarbid erforderlich sein.

Verständnis der physikalischen & logistischen Einschränkungen

Das Design des vertikalen Ofens bietet einzigartige Vorteile und führt spezifische physikalische Überlegungen ein, die Sie berücksichtigen müssen.

Warum eine vertikale Ausrichtung?

Der Hauptgrund für die Wahl einer vertikalen Anordnung ist, dass sie die Schwerkraft nutzt und den Platz optimiert.

- Schwerkraftunterstützte Prozesse: Diese Ausrichtung ist ideal für Prozesse, die Pulver, Flüssigkeiten oder das Abwerfen einer Probe beinhalten, wie z.B. bei Abschrecktests (schnelles Abkühlen). Die Schwerkraft gewährleistet eine gleichmäßige Packung für Pulver und hilft bei bestimmten Kristallwachstumsmethoden.

- Kleiner Platzbedarf: Vertikale Öfen nehmen deutlich weniger Stellfläche ein als ihre horizontalen Gegenstücke, ein entscheidender Vorteil in überfüllten Laboren.

Probengröße und Durchsatz

Die physikalischen Abmessungen Ihrer Probe bestimmen die erforderliche Größe des Ofenrohrs. Berücksichtigen Sie sowohl den Innendurchmesser des Rohrs als auch die Länge der gleichmäßig beheizten Zone, um sicherzustellen, dass Ihre gesamte Probe die korrekte thermische Behandlung erhält.

Verständnis der Kompromisse und häufigen Fallstricke

Eine fundierte Entscheidung erfordert die Anerkennung der Kompromisse, die jedem Ofendesign innewohnen.

Die Temperatur-Kosten-Kurve

Beachten Sie, dass die Kosten exponentiell mit der Temperatur steigen. Ein 1700°C-Ofen ist deutlich teurer als ein 1200°C-Modell, aufgrund der höheren Kosten für MoSi2-Elemente, hochreine Aluminiumoxid-Isolierung und komplexere Leistungssteuerungen.

Gleichmäßigkeit vs. Zonenlänge

Das Erreichen einer langen, hochgleichmäßigen Heizzone ist eine erhebliche technische Herausforderung. Eine längere gleichmäßige Zone erfordert oft eine teurere Mehrzonenkonfiguration, um den natürlichen Wärmeverlust an den Enden des Rohrs auszugleichen.

Prozessspezifische Bedürfnisse vergessen

Ein Standard-Vertikalofen ist möglicherweise nicht ausreichend für spezialisierte Anwendungen. Zum Beispiel erfordert ein Abschrecktest einen Ofen mit einem Bodenbelademechanismus, der die erhitzte Probe schnell in ein darunterliegendes Flüssigkeitsbad fallen lassen kann. Ordnen Sie immer Ihren gesamten Arbeitsablauf den Fähigkeiten des Ofens zu.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer endgültigen Auswahl von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Glühen, Trocknen, Kalzinieren) liegt: Ein Einkammerofen mit Quarzrohr und einer Maximaltemperatur von 1100-1200°C ist oft die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialsynthese (CVD, Nanopartikelwachstum) liegt: Priorisieren Sie einen Mehrzonenofen für die Gradientensteuerung und ein hochwertiges Vakuum- und Gasversorgungssystem für eine präzise Atmosphärenregelung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Materialprüfung (>1500°C) liegt: Ihre Entscheidung wird durch Öfen mit MoSi2-Elementen und hochreinen Aluminiumoxidrohren bestimmt, wobei Sicherheit ein Hauptanliegen ist.

Letztendlich wird eine methodische Bewertung Ihrer Prozessanforderungen sicherstellen, dass der von Ihnen gewählte vertikale Rohrofen zu einem zuverlässigen Werkzeug für Entdeckung und Innovation wird.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Maximale Temperatur | Bestimmt den Typ des Heizelements (z.B. FeCrAl bis 1200°C, SiC bis 1500°C, MoSi2 über 1500°C) |

| Atmosphärenkontrolle | Vakuumniveaus und Gasfluss (inert oder reaktiv) für die Prozessumgebung |

| Heizzonen | Einfachzone für Gleichmäßigkeit, Mehrfachzone für Gradienten (z.B. CVD, Kristallwachstum) |

| Rohrmaterial | Quarz (bis 1100°C), Aluminiumoxid (über 1150°C) oder andere für chemische Kompatibilität |

| Ausrichtung & Größe | Vertikal für schwerkraftunterstützte Prozesse und Platzersparnis; Rohrdurchmesser und Länge der beheizten Zone berücksichtigen |

Bereit, den perfekten vertikalen Rohrofen für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung mit maßgeschneiderten Ofenlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung