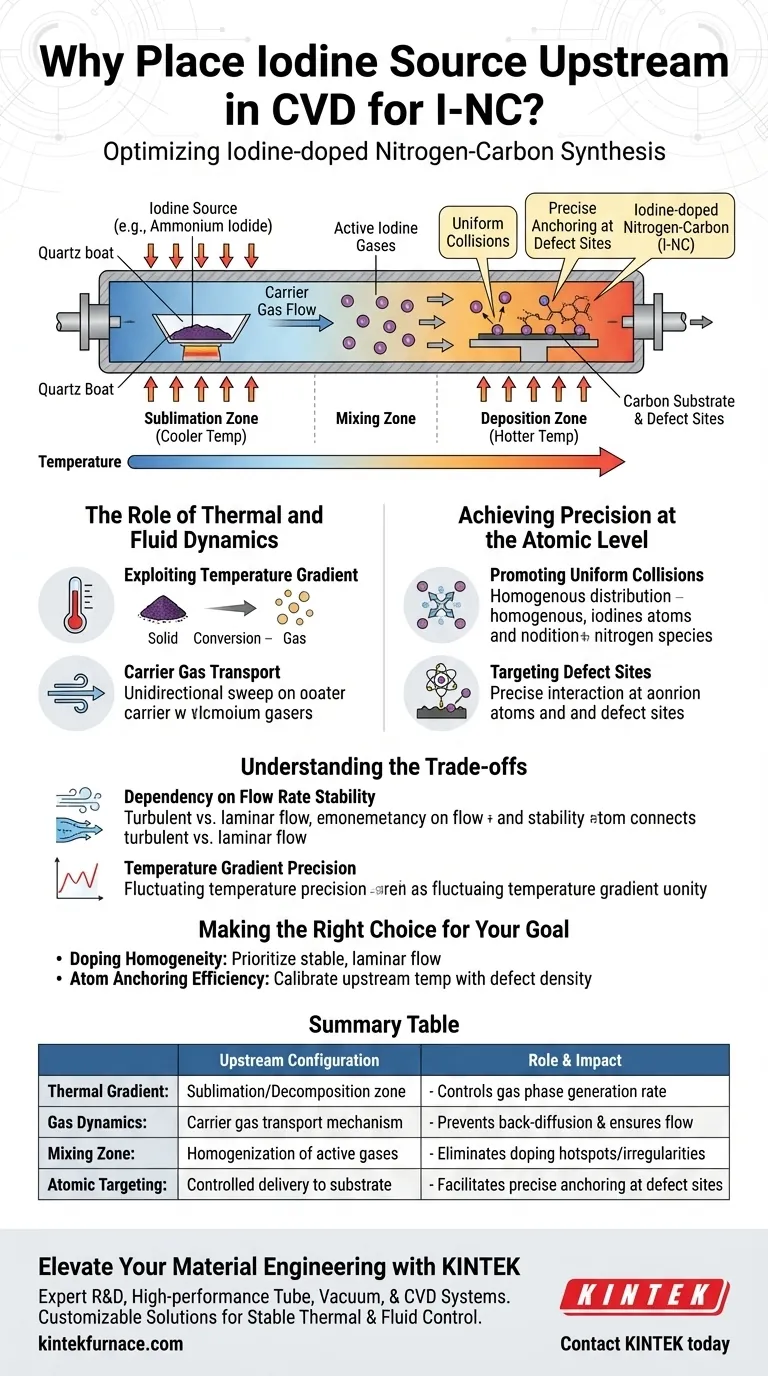

Die Platzierung der Iodquelle am stromaufwärtigen Ende des Rohrofens ist eine kritische Konfiguration, die darauf ausgelegt ist, die Transport- und Reaktionsmechanismen des CVD-Prozesses (Chemical Vapor Deposition) zu optimieren. Durch die Positionierung des Ausgangsmaterials – typischerweise Ammoniumiodid – in dieser Zone wird sichergestellt, dass es in eine Phase der Sublimation oder Zersetzung eintritt, um aktive Gase zu erzeugen. Diese Gase werden dann effektiv vom Trägergas zum stromabwärts gelegenen Kohlenstoffsubstrat transportiert.

Diese Konfiguration nutzt den stabilen Temperaturgradienten des Ofens, um die Verdampfung der Quelle vom Abscheidungsprozess zu entkoppeln und sicherzustellen, dass Iodatome gleichmäßig geliefert werden, um sich präzise auf dem Kohlenstoffgerüst zu verankern.

Die Rolle der thermischen und Strömungsdynamik

Ausnutzung des Temperaturgradienten

Der Rohrofen ist keine gleichmäßige thermische Umgebung; er wird genutzt, um ein stabiles Temperaturgradientenfeld zu erzeugen.

Die Platzierung der Iodquelle stromaufwärts setzt sie einer spezifischen thermischen Zone aus, die darauf ausgelegt ist, Sublimation oder Zersetzung zu fördern. Dies stellt sicher, dass die feste Quelle effizient in die aktiven gasförmigen Spezies umgewandelt wird, die für das Dotieren benötigt werden.

Trägergas als Transportmechanismus

Sobald die Iodquelle verdampft ist, benötigt sie ein Transportmittel, um das Zielsubstrat zu erreichen.

Der kontinuierliche Trägergasstrom fegt diese aktiven Iodgase aus dem stromaufwärtigen Bereich in die stromabwärts gelegene Mitte. Dieser unidirektionale Fluss verhindert Rückdiffusion und gewährleistet eine konstante Zufuhr von Reaktanten zum Kohlenstoffgerüst.

Präzision auf atomarer Ebene erreichen

Förderung gleichmäßiger Kollisionen

Der Trennungsabstand zwischen Quelle und Substrat ermöglicht die Homogenisierung der Gasgemische.

Während die aktiven Gase stromabwärts strömen, mischen sie sich gründlich mit dem Trägergas. Dies stellt sicher, dass die Iodatome, wenn sie schließlich das Kohlenstoffsubstrat erreichen, gleichmäßig damit kollidieren, anstatt konzentrierte "Hotspots" der Dotierung zu erzeugen.

Zielgerichtete Defektstellen

Das ultimative Ziel dieses Prozesses ist die Synthese von mit Iod dotiertem Stickstoff-Kohlenstoff (I-NC) mit hoher struktureller Integrität.

Die gleichmäßige Zufuhr ermöglicht es den Iodatomen, effektiv mit Defektstellen auf dem Kohlenstoffgerüst zu interagieren. Diese kontrollierte Wechselwirkung erleichtert die präzise Verankerung einzelner Iodatome und stabilisiert sie innerhalb der Materialstruktur.

Abwägungen verstehen

Abhängigkeit von der Stabilität des Durchflussrate

Während diese Einrichtung die Gleichmäßigkeit fördert, macht sie den Prozess äußerst empfindlich gegenüber der Strömungsdynamik des Trägergases.

Wenn der Gasfluss zu turbulent oder zu schnell ist, können die Iodspezies das Substrat ohne ausreichende Verweilzeit zum Reagieren passieren. Umgekehrt, wenn der Fluss zu langsam ist, kann der Transport ineffizient sein, was zu vorzeitiger Abscheidung führt.

Präzision des Temperaturgradienten

Der Erfolg dieser Methode hängt stark von der Aufrechterhaltung eines spezifischen und stabilen Unterschieds zwischen dem stromaufwärtigen und dem stromabwärtigen Bereich ab.

Wenn die stromaufwärtige Temperatur schwankt, variiert die Sublimationsrate, was zu inkonsistenten Dotierungsniveaus führt. Eine präzise thermische Steuerung ist erforderlich, um die Erzeugung aktiver Gase während des gesamten Abscheidungsfensters konstant zu halten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit dieser CVD-Konfiguration zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Syntheseziele ab:

- Wenn Ihr Hauptaugenmerk auf der Homogenität der Dotierung liegt: Priorisieren Sie einen stabilen, laminaren Trägergasfluss, um sicherzustellen, dass die Iodspezies gleichmäßig über das gesamte Kohlenstoffsubstrat verteilt werden.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Atomverankerung liegt: Kalibrieren Sie die stromaufwärtige Temperatur sorgfältig, um sicherzustellen, dass die Sublimationsrate der Dichte der stromabwärts verfügbaren Defektstellen entspricht.

Durch die Nutzung der Physik des Rohrofens verwandeln Sie einen einfachen Heizprozess in ein Werkzeug für präzises atomares Engineering.

Zusammenfassungstabelle:

| Faktor | Rolle der stromaufwärtigen Konfiguration | Auswirkung auf die I-NC-Qualität |

|---|---|---|

| Temperaturgradient | Sublimations-/Zersetzungszone | Kontrolliert die Rate der Gasphasenerzeugung |

| Gasdynamik | Trägergastransportmechanismus | Verhindert Rückdiffusion & gewährleistet Fluss |

| Mischzone | Homogenisierung aktiver Gase | Beseitigt Dotierungs-Hotspots/Unregelmäßigkeiten |

| Atomare Zielsetzung | Kontrollierte Zufuhr zum Substrat | Ermöglicht präzise Verankerung an Defektstellen |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzision bei der Synthese von mit Iod dotiertem Stickstoff-Kohlenstoff (I-NC) erfordert mehr als nur eine Einrichtung – sie erfordert absolute thermische und Strömungskontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die stabilen Temperaturgradienten und laminaren Strömungsmuster aufrechtzuerhalten, die für die Dotierung auf atomarer Ebene entscheidend sind.

Ob Sie eine Standardlösung oder ein anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unsere Labortemperaturöfen bieten die Stabilität, die Ihre Materialien benötigen.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu sehen, wie unsere Expertensysteme die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird Aluminiumoxid-Keramikrohr als Auskleidung für einen Fallrohr-Ofen gewählt? Gewährleistung von Reinheit und Hochtemperaturstabilität

- Was sind die wichtigsten Merkmale, die bei modernen Laborrohröfen für Langlebigkeit und Sicherheit sorgen?Robuste Konstruktionen für verlässliche Forschung

- Was ist die Funktion eines Quarzrohr-Ofens bei der trockenen thermischen Oxidation von Siliziumwafern? Verbessern Sie Ihre Oxidqualität

- Welche Ausrichtung wird mit dem Begriff „horizontal“ bei horizontalen Rohröfen bezeichnet? Optimieren Sie Ihre Wärmebehandlung mit Expertenwissen

- Welche Rolle spielt eine Laborröhrenöfen bei der STO-Dünnschicht-Glühung? Erschließen Sie das neuromorphe Potenzial

- Welche Materialien werden häufig für Reaktionsrohre in Rohröfen verwendet? Wählen Sie das Beste für Ihren thermischen Prozess

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der 600°C Hochtemperatur-Glühung von Pd/TaTiNbZr/Ta-Mehrschichtmembranen?

- Was ist die Hauptfunktion eines Rohrofens bei der Phosphorisierung von Ce-NiCoP? Präzise Katalysatorsynthese erreichen