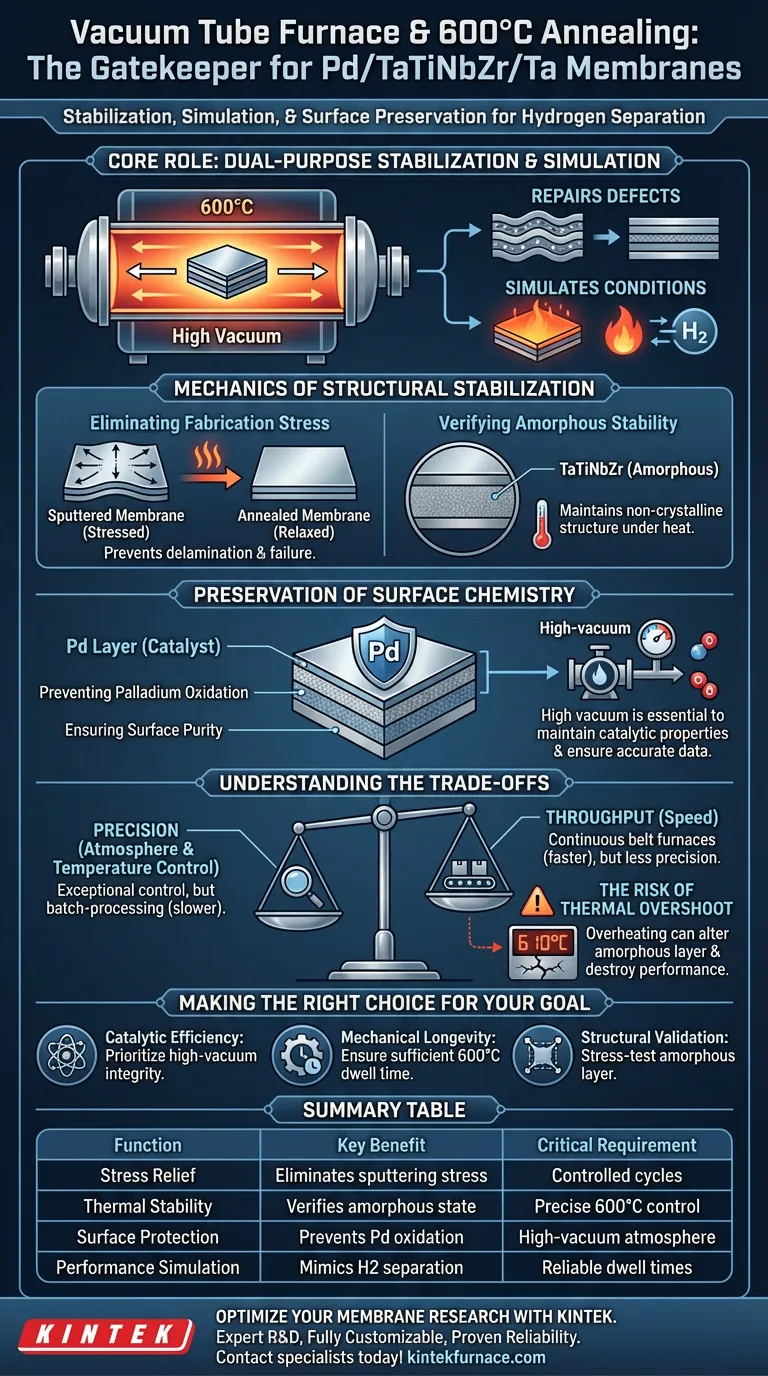

Der Vakuumrohr-Ofen fungiert als spezialisierte Stabilisierungs- und Simulationskammer für Pd/TaTiNbZr/Ta-Mehrschichtmembranen. Bei 600°C besteht seine Hauptaufgabe darin, durch Sputtern verursachte innere Spannungen zu beseitigen, die thermische Stabilität des amorphen Kerns zu überprüfen und die katalytische Palladiumoberfläche vor Oxidation zu schützen.

Kernbotschaft Der Glühprozess ist ein zweckmäßiger Schritt, der mechanische Defekte, die während der Herstellung entstanden sind, repariert und gleichzeitig die rauen Hochtemperaturbedingungen der Wasserstofftrennung simuliert. Der Erfolg hängt von der Fähigkeit des Ofens ab, ein Hochvakuum aufrechtzuerhalten, um die katalytischen Eigenschaften des Palladiums zu erhalten.

Mechanismen der strukturellen Stabilisierung

Beseitigung von Herstellungsspannungen

Während der anfänglichen Herstellungsphase führen Prozesse wie Sputtern erhebliche innere Spannungen in die Metallschichten ein.

Der Vakuumrohr-Ofen bietet eine thermische Umgebung, die es diesen Spannungen ermöglicht, sich zu entspannen. Dieser Glühschritt verhindert mögliche Delamination oder mechanisches Versagen, wenn die Membran später Betriebsdrücken ausgesetzt wird.

Simulation von Betriebsbedingungen

Über die einfache Spannungsentlastung hinaus schafft der Ofen eine Umgebung, die die tatsächlichen Betriebsbedingungen von Wasserstofftrennungsmembranen nachahmt.

Durch die Exposition der Membran gegenüber 600°C können Forscher die Leistungsgrenzen des Materials vor dem aktiven Einsatz überprüfen. Dies stellt sicher, dass die Membran den thermischen Belastungen der realen Wasserstofftrennung standhalten kann, ohne sich zu verschlechtern.

Überprüfung der amorphen Stabilität

Eine entscheidende Funktion dieser speziellen Einrichtung ist die Überprüfung der strukturellen Stabilität der TaTiNbZr-Schicht.

Diese Schicht ist amorph (nicht-kristallin), und die Hochtemperaturbelastung bestätigt, ob sie diese notwendige Struktur unter Hitze beibehalten kann, ohne unerwünschte Kristallisation oder strukturellen Kollaps zu erfahren.

Erhaltung der Oberflächenchemie

Verhinderung von Palladiumoxidation

Die oberste Schicht der Membran besteht aus Palladium (Pd), das als Katalysator für die Wasserstofftrennung dient.

Die Hochvakuumumgebung des Rohr-Ofens ist unerlässlich, um zu verhindern, dass Sauerstoff mit der Pd-Schicht reagiert. Selbst eine geringfügige Oxidation bei diesen Temperaturen würde die katalytische Aktivität des Palladiums beeinträchtigen und die Membran für den Wasserstofftransport unwirksam machen.

Gewährleistung der Oberflächenreinheit

Durch die Aufrechterhaltung einer kontaminationsfreien Atmosphäre stellt der Ofen sicher, dass die Oberfläche chemisch aktiv bleibt.

Dieser makellose Zustand ist erforderlich, um genaue Daten während nachfolgender Leistungstests zu erhalten, und stellt sicher, dass alle gemessenen Einschränkungen auf die intrinsischen Eigenschaften der Membran und nicht auf Oberflächenverunreinigungen zurückzuführen sind.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Während Vakuumrohr-Öfen eine außergewöhnliche Kontrolle über Atmosphäre und Temperatur bieten, handelt es sich im Allgemeinen um Batch-Verarbeitungswerkzeuge.

Die Anforderung an Hochvakuum-Pumpen und präzise Heizzyklen (die oft Stunden zur Stabilisierung benötigen) begrenzt die Verarbeitungsgeschwindigkeit im Vergleich zu Durchlauföfen.

Das Risiko einer thermischen Überschreitung

Eine präzise Temperaturkontrolle ist von größter Bedeutung; wenn der Ofen die Zieltemperatur von 600°C überschreitet, besteht die Gefahr, dass die amorphe Natur der TaTiNbZr-Schicht verändert wird.

Versehentliches Überhitzen kann unerwünschte Phasenumwandlungen oder interdiffusion zwischen den Schichten induzieren und die spezifischen Trenneigenschaften der Membran zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Glühprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Priorisieren Sie die Integrität des Hochvakuums, um eine Null-Oxidation der Palladium (Pd)-Schicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Langlebigkeit liegt: Stellen Sie sicher, dass die Haltezeit bei 600°C ausreicht, um interne Sputterspannungen vollständig zu lösen.

- Wenn Ihr Hauptaugenmerk auf struktureller Validierung liegt: Nutzen Sie den Heizzyklus, um die TaTiNbZr-Schicht einem Stresstest zu unterziehen und zu bestätigen, dass sie unter den thermischen Belastungen des Betriebs amorph bleibt.

Der Vakuumrohr-Ofen ist das Tor, das einen empfindlichen gesputterten Verbundwerkstoff in eine robuste, betriebsbereite Wasserstofftrennungsmembran verwandelt.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Kritische Anforderung |

|---|---|---|

| Spannungsentlastung | Beseitigt durch Sputtern induzierte innere Spannungen | Kontrollierte Heiz-/Kühlzyklen |

| Thermische Stabilität | Überprüft den amorphen Zustand des TaTiNbZr-Kerns | Präzise 600°C-Temperaturkontrolle |

| Oberflächenschutz | Verhindert Palladium (Pd)-Oxidation | Hochvakuum-Atmosphäre |

| Leistungssimulation | Nachahmt Wasserstofftrennungsumgebungen | Zuverlässige thermische Haltezeiten |

Optimieren Sie Ihre Membranforschung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einer Hochleistungsmembran und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Vakuum-, Rohr- und CVD-Systeme, die für die genauen Anforderungen der Materialwissenschafts-F&E entwickelt wurden. Unsere Labor-Hochtemperaturöfen gewährleisten die atmosphärische Reinheit und Temperaturstabilität, die erforderlich sind, um katalytische Oberflächen wie Palladium zu schützen und die amorphe strukturelle Integrität zu erhalten.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Lösungen, die auf die Herstellung fortschrittlicher Mehrschichtmembranen zugeschnitten sind.

- Vollständig anpassbar: Öfen, die für Ihre spezifischen Vakuumgrade und thermischen Profile entwickelt wurden.

- Bewährte Zuverlässigkeit: Unterstützt durch technische Expertise in der Hochtemperatursimulation.

Bereit, die Effizienz und Forschungsgenauigkeit Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Haoxin Sun, Guo Pu. Improved High-Temperature Stability and Hydrogen Penetration through a Pd/Ta Composite Membrane with a TaTiNbZr Intermediate Layer. DOI: 10.3390/coatings14030370

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Für welche anderen Arten von Reaktionen können Rohröfen eingesetzt werden? Entdecken Sie vielseitige thermische Prozesse für Ihr Labor

- Welche Rolle spielt eine Röhren annealing furnace bei der Herstellung von nanoporösen NiPt-Katalysatoren? Vital Catalyst Activation

- Welche Rolle spielen industrielle Röhrenöfen bei der Oxidation von NiCrAl-Legierungen? Präzise Stabilität für zuverlässige Daten

- Was sind die Vorteile der Verwendung von Infrarot-beheizten SiC-Rohröfen für Zirkonoxid-Phasenumwandlungen? Expertenratgeber

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Welche Kernverarbeitungsumgebung bietet eine Vakuumrohr-Ofen für pyrolytische Kohlenstoffgitter? Expertenratgeber

- Wie wirkt sich die Diversifizierung von Vakuumrohröfen auf den Markt aus? Spezialisierte Lösungen für fortschrittliche Materialien entdecken