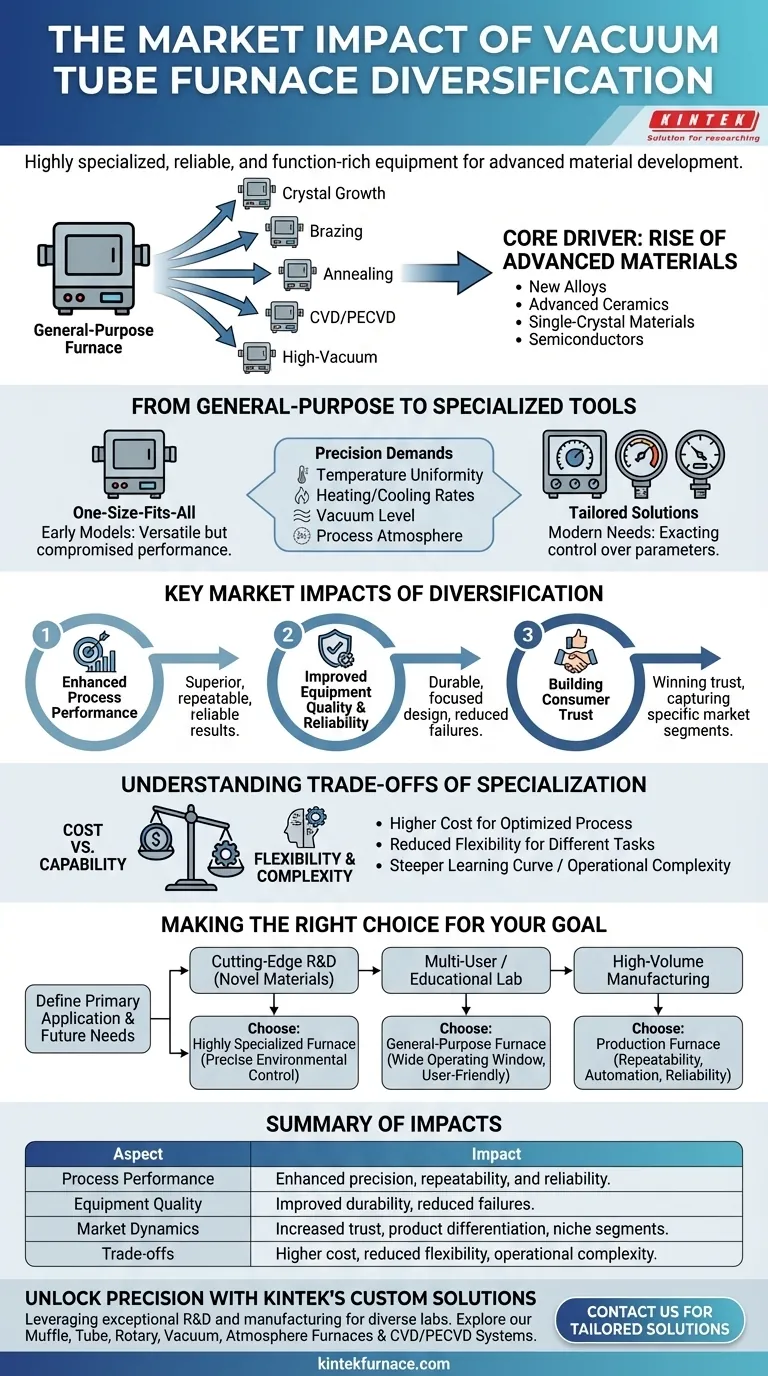

Im Bereich der Materialverarbeitung wirkt sich die Diversifizierung von Vakuumrohröfen direkt auf den Markt aus, indem sie eine Landschaft hochspezialisierter, zuverlässiger und funktionsreicher Geräte schafft. Dieser Trend ist eine direkte Reaktion auf die Anforderungen der Entwicklung neuer Materialien und ermöglicht es Herstellern, maßgeschneiderte Lösungen anzubieten, die das Vertrauen der Verbraucher gewinnen und spezifische Marktsegmente erobern.

Die zunehmende Vielfalt an Vakuumrohröfen geht nicht nur darum, mehr Auswahl zu bieten. Sie kennzeichnet eine grundlegende Marktverschiebung von Allzweckgeräten hin zu spezialisierten Werkzeugen, die entwickelt wurden, um spezifische Herausforderungen der Materialwissenschaft zu lösen, was zu höherer Qualität und besserer Prozessleistung führt.

Der Kernantrieb: Der Aufstieg fortschrittlicher Materialien

Die Entwicklung von Vakuumrohröfen ist untrennbar mit dem Fortschritt der Materialwissenschaft verbunden. Wenn Forscher und Ingenieure die Grenzen des Möglichen verschieben, benötigen sie Werkzeuge mit größerer Präzision und Leistungsfähigkeit.

Von Allzweck- zu Spezialwerkzeugen

Frühe Ofenmodelle waren oft als "Einheitslösungen" konzipiert. Obwohl vielseitig, waren sie mit Kompromissen in der Leistung für jede einzelne, spezifische Anwendung verbunden.

Die Entwicklung neuer Legierungen, fortschrittlicher Keramiken, Einkristallmaterialien und Halbleiter schuf Verarbeitungsanforderungen, die Allzwecköfen nicht effektiv erfüllen konnten.

Die Nachfrage nach kompromissloser Präzision

Die Herstellung moderner Materialien erfordert eine exakte Kontrolle der Verarbeitungsumgebung. Dazu gehören Parameter wie Temperaturgleichmäßigkeit, Heiz- und Kühlraten, Vakuumniveau und die Zusammensetzung der Prozessatmosphäre.

Die Diversifizierung ermöglicht Öfen, die für diese spezifischen Bedürfnisse optimiert sind. Zum Beispiel wird ein Ofen für das Kristallwachstum die thermische Stabilität priorisieren, während ein Ofen zum Löten möglicherweise ein hohes Vakuum und schnelles Zyklieren priorisiert.

Eine Antwort auf spezifische Industrieanforderungen

Ofenhersteller arbeiten heute eng mit Branchen wie Luft- und Raumfahrt, Elektronik und medizinischer Forschung zusammen, um Geräte für ihre einzigartigen Anwendungen zu entwickeln. Diese gemeinsame Entwicklung führt zu einer Marktdiversifizierung, da eine Lösung für das Problem einer Branche zu einer neuen Produktkategorie wird.

Wichtige Marktauswirkungen der Diversifizierung

Die Bewegung hin zur Spezialisierung hat mehrere klare und positive Auswirkungen auf den Markt, die sowohl den Herstellern, die ihre Produkte differenzieren können, als auch den Endverbrauchern, die bessere Werkzeuge erhalten, zugutekommen.

Verbesserte Prozessleistung

Spezialisierte Öfen liefern eine überragende Leistung für ihre vorgesehene Aufgabe. Ein Ofen, der für einen bestimmten Prozess entwickelt wurde, hat seine Heizelemente, Isolierung und Steuerungssysteme optimiert, was zu wiederholbaren und zuverlässigeren Ergebnissen führt.

Dies führt zu einer stärkeren Prozessleistung, einem wichtigen Vorteil, der auf dem Markt festgestellt wird. Benutzer können ihre gewünschten Materialeigenschaften mit größerer Konsistenz erreichen.

Verbesserte Gerätequalität und Zuverlässigkeit

Wenn ein Ofen ohne Kompromisse bei der Vielseitigkeit konstruiert wird, können seine Komponenten für maximale Haltbarkeit und Zuverlässigkeit unter einer bestimmten Betriebsbelastung ausgewählt und integriert werden. Dieses fokussierte Design reduziert Fehlerquellen.

Dieses Engagement für aufgabenspezifische Qualität ist ein Hauptgrund, warum diversifizierte Produktlinien mit der Gewinnung von Verbrauchervertrauen und Popularität verbunden sind. Das Gerät funktioniert einfach besser für seinen angegebenen Zweck.

Verständnis der Kompromisse der Spezialisierung

Obwohl die Diversifizierung erhebliche Vorteile bietet, ist es entscheidend, die Kompromisse zu verstehen, die mit hochspezialisierten Geräten einhergehen.

Kosten vs. Fähigkeit

Ein Ofen, der für einen einzelnen, komplexen Prozess optimiert ist, ist oft teurer als ein Allzweckmodell. Wenn Sie mehrere, weniger anspruchsvolle Prozesse durchführen, kann der Kauf mehrerer spezialisierter Öfen eine erhebliche Kapitalinvestition sein.

Reduzierte Flexibilität

Der Hauptkompromiss für hohe Leistung ist ein Verlust an Flexibilität. Ein Ofen, der für Hochvakuumglühen bei 1200 °C entwickelt wurde, kann ineffizient oder unfähig sein, einen anderen Prozess durchzuführen, wie z.B. eine schnelle thermische Behandlung in einer Wasserstoffatmosphäre.

Betriebliche Komplexität

Fortschrittliche, funktionsreiche Öfen können eine steilere Lernkurve mit sich bringen. Bediener benötigen möglicherweise zusätzliche Schulungen, um die komplexen Steuerungssysteme effektiv zu verwalten und sicherzustellen, dass die Prozesse korrekt und sicher ablaufen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Vakuumrohröfens erfordert ein klares Verständnis Ihrer primären Anwendung und zukünftigen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf modernster Forschung und Entwicklung mit neuartigen Materialien liegt: Wählen Sie einen hochspezialisierten Ofen, der die präzise Umweltkontrolle bietet, die Ihr spezifischer Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf einem Mehrbenutzer- oder Bildungslabor liegt: Ein allgemeinerer Ofen mit einem breiten Betriebsfenster und benutzerfreundlichen Bedienelementen bietet oft den besten langfristigen Wert und die beste Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit einem einzigen Prozess liegt: Priorisieren Sie einen Ofen, der auf Wiederholbarkeit, Automatisierung und Zuverlässigkeit ausgelegt ist, um die Betriebszeit und Produktkonsistenz zu maximieren.

Indem Sie Ihre Geräteauswahl auf Ihr Kernziel abstimmen, können Sie die Diversifizierung des Marktes nutzen, um ein Werkzeug zu erwerben, das eine echte Lösung für Ihre spezifische Herausforderung darstellt.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Prozessleistung | Verbesserte Präzision, Wiederholbarkeit und Zuverlässigkeit für spezifische Anwendungen |

| Gerätequalität | Verbesserte Haltbarkeit und reduzierte Ausfälle durch aufgabenspezifisches Design |

| Marktdynamik | Erhöhtes Verbrauchervertrauen, Produktdifferenzierung und Erschließung von Nischensegmenten |

| Kompromisse | Höhere Kosten, reduzierte Flexibilität und potenzielle betriebliche Komplexität |

Erschließen Sie Präzision für Ihr Labor mit den kundenspezifischen Vakuumrohröfen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um verschiedene Laboratorien – von Forschung und Entwicklung über Bildung bis hin zur Großserienproduktion – mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie neuartige Materialien entwickeln oder Herstellungsprozesse optimieren, unsere spezialisierten Geräte gewährleisten überragende Leistung, Zuverlässigkeit und Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Herausforderungen maßschneidern und Ihre Materialverarbeitungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung