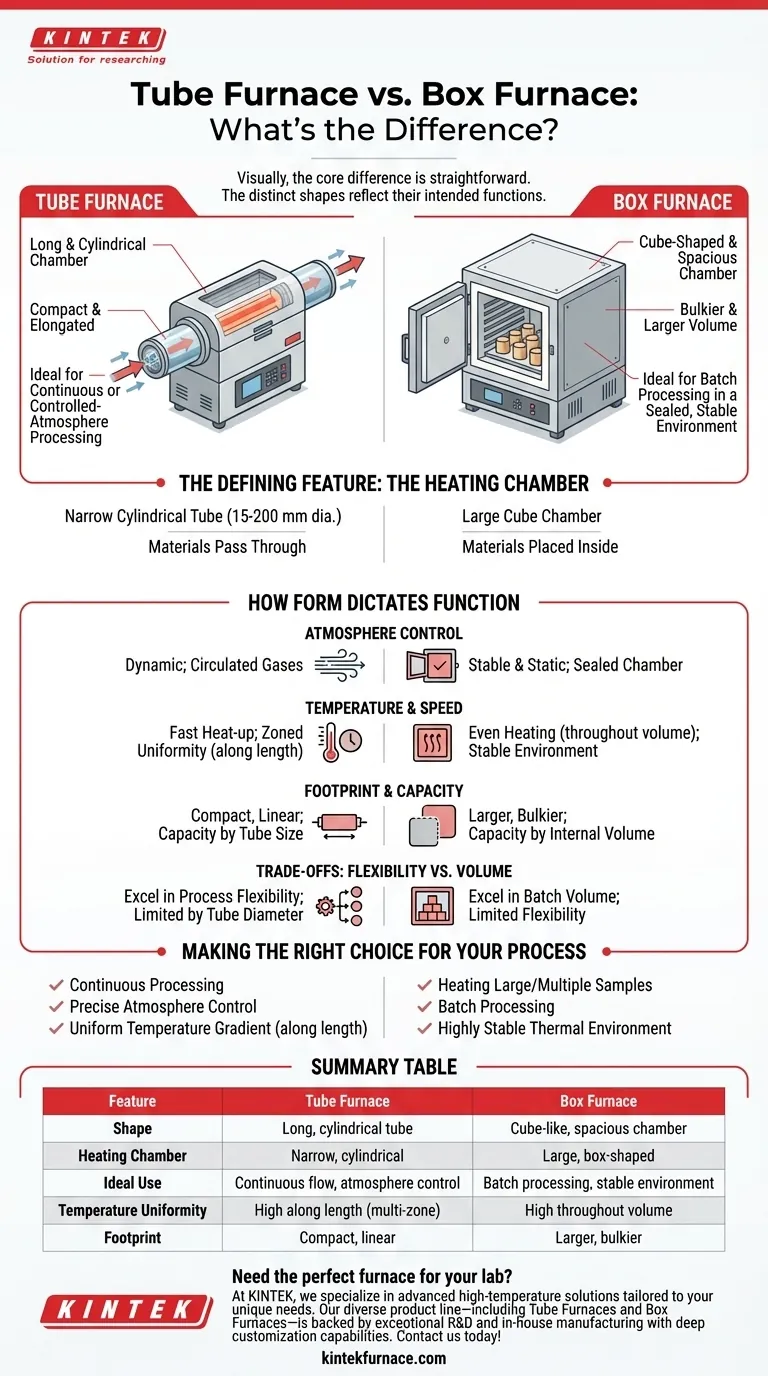

Optisch ist der Hauptunterschied unkompliziert. Ein Rohrofen ist um eine lange, zylindrische Kammer herum aufgebaut, wodurch er kompakt und länglich erscheint. Im Gegensatz dazu ist ein Muffelofen (oder Kammerofen) größer und würfelförmig, aufgebaut um eine geräumige Innenkammer.

Die unterschiedlichen Formen von Rohr- und Muffelöfen sind nicht nur ästhetischer Natur; sie sind ein direktes Spiegelbild ihrer beabsichtigten Funktion. Der eine ist ein für kontinuierliche Prozesse oder Prozesse unter kontrollierter Atmosphäre konzipierter Durchgang, während der andere eine abgedichtete Kammer ist, die für das Erhitzen größerer Chargen in einer stabilen Umgebung optimiert ist.

Das definierende Merkmal: Die Heizkammer

Der primäre visuelle und funktionale Unterschied zwischen diesen Öfen liegt im Design des Raumes, in dem die Erwärmung stattfindet. Diese grundlegende Designwahl bestimmt ihre Größe, Form und ideale Anwendung.

Der Rohrofen: Ein Durchgang für die Prozessführung

Ein Rohrofen wird durch seine lange, typischerweise schmale, zylindrische Heizkammer definiert. Diese Rohre können im Durchmesser von 15 mm bis über 200 mm reichen.

Dieses Design ist ideal für Prozesse, bei denen Materialien die Wärmequelle durchlaufen. Der Ofenkörper kann horizontal oder vertikal ausgerichtet werden, und seine längliche Form ermöglicht mehrere Heizzonen (oft bis zu drei), um entlang seiner Länge ein hochgradig gleichmäßiges Temperaturprofil zu erzeugen.

Der Muffelofen: Eine Kammer für die Chargenarbeit

Ein Muffelofen verfügt, wie der Name schon sagt, über eine würfelartige Kammer. Seine Erscheinung ist voluminöser und geräumiger als die eines Rohrofens.

Der gesamte Zweck eines Muffelofens besteht darin, Materialien zu erhitzen, die in seine abgedichtete Kammer gelegt werden. Dieses Design ist für die Chargenverarbeitung optimiert – das Einlegen eines oder mehrerer Gegenstände, das Erhitzen für eine festgelegte Dauer und das anschließende Herausnehmen.

Wie die Form die Funktion bestimmt

Die visuellen Unterschiede in Form und Größe haben direkte Auswirkungen darauf, wie jeder Ofen in einem Labor- oder Industrieumfeld arbeitet.

Atmosphärenkontrolle

In einem Rohrofen kann die Atmosphäre dynamisch sein. Gase werden oft durch das Rohr zirkuliert, während Materialien verarbeitet werden, was ihn ideal für Experimente macht, die spezifische oder wechselnde atmosphärische Bedingungen erfordern, wie z. B. die Arbeit mit sauerstoffempfindlichen Materialien.

In einem Muffelofen ist die Atmosphäre im Allgemeinen stabil und statisch. Die Kammer wird abgedichtet, um den Inhalt von der Außenumgebung zu isolieren und eine konsistente thermische Umgebung zu gewährleisten.

Temperaturgleichmäßigkeit und Geschwindigkeit

Rohröfen bieten oft eine überlegene Temperaturgleichmäßigkeit entlang ihrer beheizten Länge, insbesondere Drei-Zonen-Modelle. Ihre geringere thermische Masse ermöglicht auch schnellere Aufheizzeiten.

Muffelöfen sind darauf ausgelegt, eine ausgezeichnete Temperaturgleichmäßigkeit in ihrem gesamten Innenvolumen zu gewährleisten, wodurch sichergestellt wird, dass eine große Charge von Material gleichmäßig erhitzt wird.

Physischer Platzbedarf und Kapazität

Die kompakte, lineare Form eines Rohrofens führt in der Regel zu einem geringeren Platzbedarf. Seine Kapazität wird durch den Durchmesser des Rohres und die beheizte Länge bestimmt.

Ein Muffelofen ist physisch größer und benötigt mehr Platz. Seine Kapazität wird durch das Innenvolumen seiner Kammer bestimmt, das für die Aufnahme größerer oder zahlreicherer Proben ausgelegt ist als ein typischer Rohrofen.

Die Kompromisse verstehen

Die Wahl zwischen diesen Öfen erfordert eine Abwägung zwischen der Verarbeitungsmethode und der Kapazität sowie der Umweltkontrolle.

Flexibilität vs. Volumen

Der primäre Kompromiss liegt zwischen der Prozessflexibilität des Rohrofens und dem Chargenvolumen des Muffelofens.

Ein Rohrofen eignet sich hervorragend für kontinuierlichen Fluss, kontrollierte Atmosphären und die Erstellung spezifischer Temperaturgradienten. Er ist jedoch durch den kleinen Durchmesser seines Rohres begrenzt.

Ein Muffelofen eignet sich hervorragend zum Erhitzen großer, sperriger Gegenstände oder großer Mengen kleinerer Gegenstände gleichzeitig in einer stabilen Umgebung.

Geschwindigkeit vs. Stabilität

Ein Rohrofen heizt sich aufgrund seiner geringeren thermischen Masse im Allgemeinen schneller auf, was den Durchsatz für bestimmte Prozesse erhöhen kann.

Ein Muffelofen bietet eine hochstabile und isolierte thermische Umgebung, was für Prozesse wie das Tempern, bei denen langsames, gleichmäßiges Erhitzen und Abkühlen von größter Bedeutung sind, von entscheidender Bedeutung ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte vollständig von der Art Ihres Materials und den Anforderungen Ihres thermischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung oder präziser Atmosphärenkontrolle liegt: Ein Rohrofen ist aufgrund seines Durchflussdesigns und seiner Fähigkeit zur Steuerung von Gasumgebungen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer oder mehrerer Proben in einer einzigen Charge liegt: Ein Muffelofen bietet das Volumen und die stabile thermische Umgebung, die für diese Art von Arbeit erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochgradig gleichmäßigen Temperaturgradienten liegt: Ein Mehrzonen-Rohrofen bietet eine unübertroffene Kontrolle über das Temperaturprofil entlang einer bestimmten Länge.

Letztendlich ist das Erscheinungsbild des Ofens eine direkte Folge seines spezifischen technischen Zwecks.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Muffelofen |

|---|---|---|

| Form | Langes, zylindrisches Rohr | Würfelartige, geräumige Kammer |

| Heizkammer | Schmal, zylindrisch | Groß, kastenformig |

| Ideale Verwendung | Kontinuierlicher Fluss, Atmosphärenkontrolle | Chargenverarbeitung, stabile Umgebung |

| Temperaturgleichmäßigkeit | Hoch entlang der Länge (Mehrzonen) | Hoch im gesamten Volumen |

| Platzbedarf | Kompakt, linear | Größer, sperriger |

Benötigen Sie den perfekten Ofen für Ihr Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Rohröfen für präzise Atmosphärenkontrolle und Muffelöfen für effiziente Chargenverarbeitung – wird durch hervorragende F&E und Eigenfertigung unterstützt. Mit starken Tiefenanpassungsfähigkeiten stellen wir sicher, dass unsere Öfen Ihren genauen experimentellen Anforderungen entsprechen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Zuverlässigkeit bei der thermischen Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten