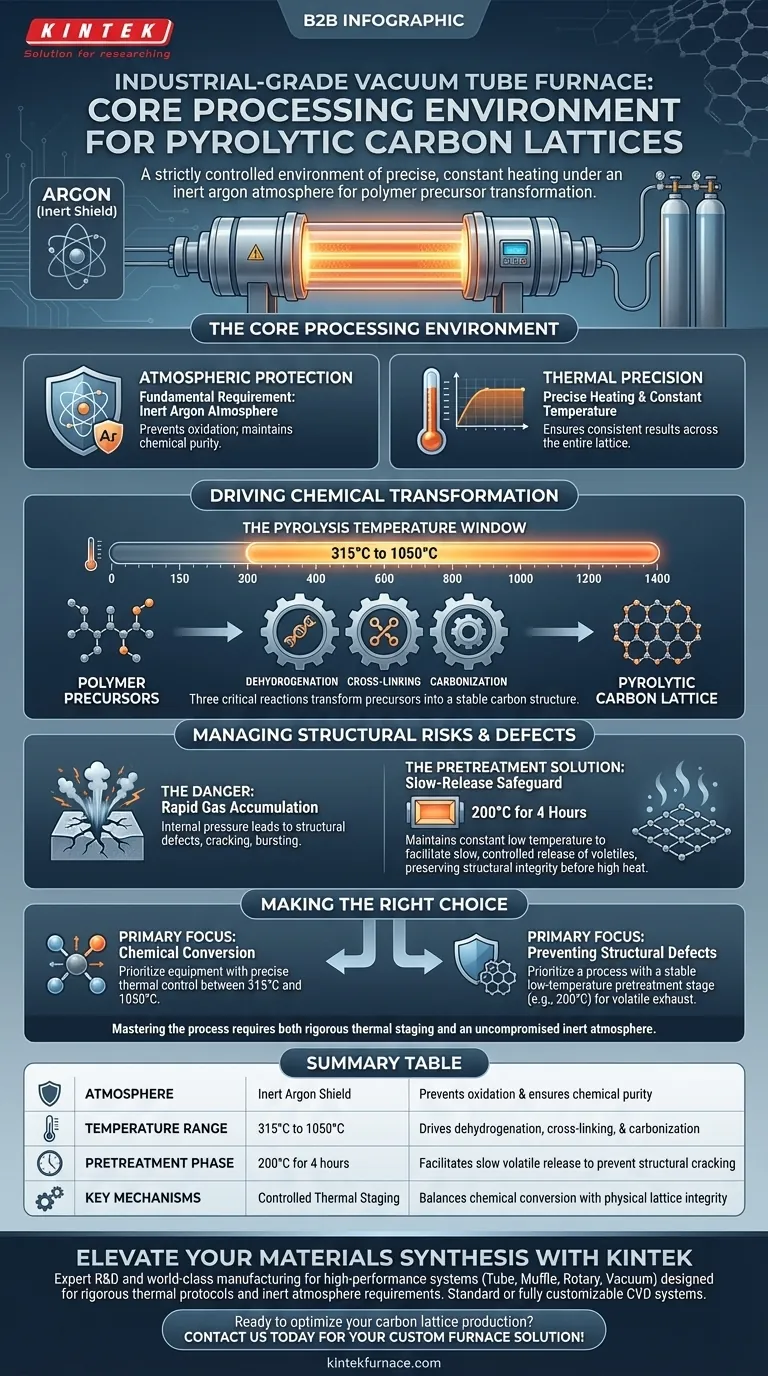

Ein industrieller Vakuumrohr-Ofen schafft eine streng kontrollierte Umgebung, die sich durch präzises, konstantes Heizen unter einer inerten Argonatmosphäre auszeichnet. Diese spezielle Umgebung ist entscheidend für die Herstellung von pyrolytischen Kohlenstoffgittern und stellt sicher, dass Polymer-Vorläufer die notwendigen chemischen Umwandlungen ohne Oxidation oder externe Verunreinigungen durchlaufen.

Der Ofen schafft ein Verarbeitungsökosystem, das thermische Präzision mit atmosphärischem Schutz in Einklang bringt. Durch die Aufrechterhaltung eines inerten Argon-Schutzschildes und die Ausführung spezifischer Temperaturprotokolle treibt er wesentliche molekulare Veränderungen voran und verhindert gleichzeitig physikalische Defekte, die durch die Ausdehnung flüchtiger Gase verursacht werden.

Die Komponenten der Verarbeitungsumgebung

Atmosphärischer Schutz

Die grundlegende Anforderung für diesen Prozess ist eine inerte Argonatmosphäre.

Dieses schützende Gaspolster verhindert, dass Sauerstoff während der Hochtemperaturverarbeitung mit den Materialien interagiert, was für die Aufrechterhaltung der chemischen Reinheit unerlässlich ist.

Thermische Präzision

Der Ofen bietet eine präzise Heiz- und konstante Temperaturumgebung.

Eine zuverlässige thermische Stabilität ist erforderlich, um konsistente Ergebnisse über die gesamte Gitterstruktur während langer Verarbeitungszyklen zu gewährleisten.

Anleitung zur chemischen Umwandlung

Das Pyrolyse-Temperaturfenster

Um pyrolytische Kohlenstoffgitter erfolgreich herzustellen, muss die Umgebung Temperaturen im Bereich von 315 °C bis 1050 °C unterstützen.

Die Steuerung der Hitze innerhalb dieses spezifischen Fensters ist der Haupttreiber für die Umwandlung des Ausgangsmaterials in das Endprodukt.

Mechanismen der Veränderung

Innerhalb dieses Temperaturbereichs erleichtert der Ofen drei kritische chemische Reaktionen: Dehydrierung, Vernetzung und Karbonisierung.

Diese Mechanismen arbeiten zusammen, um die Polymer-Vorläufer in eine stabile Kohlenstoffgitterstruktur umzuwandeln.

Risiken und Defekte der Strukturverwaltung

Die Gefahr der schnellen Gasansammlung

Eine häufige Fallstrick bei der Pyrolyse ist die schnelle Ansammlung von Gasen, die während des Erhitzens freigesetzt werden.

Wenn diese flüchtigen Substanzen zu schnell freigesetzt werden, kann der Innendruck zu strukturellen Defekten, Rissen oder sogar zum Bersten des Materials führen.

Die Vorbehandlungslösung

Um dieses Risiko zu mindern, muss die Verarbeitungsumgebung eine Niedertemperatur-Vorbehandlungsphase unterstützen.

Zum Beispiel erleichtert die Aufrechterhaltung einer konstanten Temperatur von 200 °C für 4 Stunden die langsame, kontrollierte Freisetzung von flüchtigen Stoffen. Diese "Langzeitfreigabe"-Phase dient als Schutzmaßnahme und bewahrt die strukturelle Integrität des Gitters, bevor höhere Temperaturen angewendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von pyrolytischen Kohlenstoffgittern zu optimieren, müssen Sie chemische Umwandlung und physikalische Stabilität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf chemischer Umwandlung liegt: Stellen Sie sicher, dass Ihre Ausrüstung eine präzise thermische Steuerung zwischen 315 °C und 1050 °C aufrechterhalten kann, um Dehydrierung und Karbonisierung vollständig zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Strukturdefekten liegt: Priorisieren Sie einen Prozess, der eine stabile Niedertemperatur-Vorbehandlung (z. B. 200 °C) beinhaltet, um flüchtige Stoffe abzuführen, bevor die Pyrolysetemperaturen erreicht werden.

Die Beherrschung dieses Prozesses erfordert einen Ofen, der sowohl eine rigorose thermische Stufung als auch eine kompromisslose inerte Atmosphäre liefert.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Zweck |

|---|---|---|

| Atmosphäre | Inertes Argon-Schutzschild | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Temperaturbereich | 315°C bis 1050°C | Fördert Dehydrierung, Vernetzung und Karbonisierung |

| Vorbehandlungsphase | 200°C für 4 Stunden | Ermöglicht langsame Freisetzung flüchtiger Stoffe zur Vermeidung von Strukturrissen |

| Schlüsselmechanismen | Kontrollierte thermische Stufung | Gleicht chemische Umwandlung mit physikalischer Gitterintegrität aus |

Erweitern Sie Ihre Material-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Herstellung komplexer pyrolytischer Kohlenstoffgitter geht. Mit Unterstützung durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations- und Vakuumsysteme, die speziell für die Handhabung rigoroser thermischer Protokolle und inerter Atmosphärenanforderungen entwickelt wurden. Ob Sie Standard-Hochtemperaturöfen für Labore oder ein vollständig anpassbares CVD-System benötigen, das auf Ihre einzigartigen Forschungsziele zugeschnitten ist, unser Ingenieurteam ist bereit, Ihnen die Zuverlässigkeit zu liefern, die Sie benötigen.

Bereit, Ihre Kohlenstoffgitterproduktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ein programmierbarer Röhrenofen für die Kalzinierung von Ni-WOx/SAPO-11 verwenden? Gewährleistung der Katalysatorreinheit und -leistung

- Was ist der Vorteil eines Drei-Zonen-Rohrofens? Erreichen Sie größere, gleichmäßigere Erwärmung für Ihre Prozesse

- Warum ist ein Röhren- oder Muffelofen mit Argon für das Ausglühen von Bentonit notwendig? Erhaltung der Adsorption & strukturellen Festigkeit

- Wie unterstützt ein Vakuumröhrenofen den Sinterprozess von np-CuSn-Filmen? Erzielen Sie hochreine intermetallische Verbindungen

- Warum werden Keramikfaserdecken in lineargetriebenen Rohröfen verwendet? Steigern Sie Effizienz und Laborsicherheit

- Welche Wärmebehandlungsverfahren können mit Rohröfen durchgeführt werden? Entfesseln Sie Präzision für die Materialwissenschaft

- Wie trägt ein Hochtemperatur-Rohröfen zur Lösungsbehandlung von Titan-Aluminium-Legierungen bei?

- Wie tragen Rohröfen zu Transportreaktionen und der Kristallproduktion bei? Meistern Sie die Synthese hochreiner Materialien mit präziser Steuerung