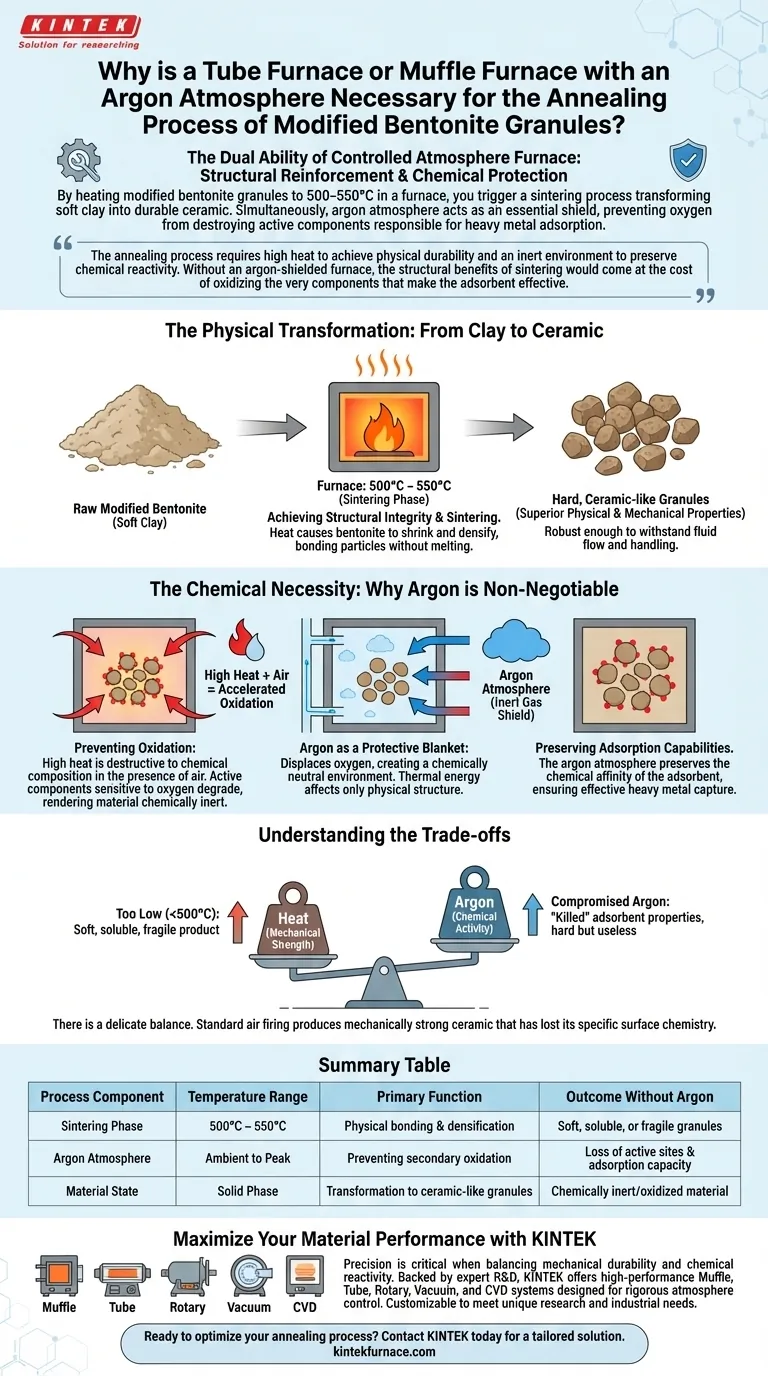

Die Notwendigkeit eines Ofens mit kontrollierter Atmosphäre liegt in seiner Fähigkeit, das Material sowohl strukturell zu verstärken als auch chemisch zu schützen. Durch das Erhitzen modifizierter Bentonitgranulate auf 500–550 °C in einem Röhren- oder Muffelofen wird ein Sinterprozess ausgelöst, der den weichen Ton in langlebige Keramik umwandelt. Gleichzeitig wirkt die Argonatmosphäre als wesentlicher Schutzschild und verhindert, dass Sauerstoff die aktiven Komponenten zerstört, die für die Adsorption von Schwermetallen verantwortlich sind.

Der Glühprozess erfordert hohe Hitze, um physikalische Haltbarkeit zu erreichen, und eine inerte Umgebung, um die chemische Reaktivität zu erhalten. Ohne einen argonabgeschirmten Ofen gehen die strukturellen Vorteile des Sinterns auf Kosten der Oxidation der Komponenten, die das Adsorptionsmittel wirksam machen.

Die physikalische Transformation: Von Ton zu Keramik

Erreichung der strukturellen Integrität

Modifizierter Bentonit in seiner Rohform kann die für industrielle Anwendungen erforderliche mechanische Festigkeit vermissen lassen.

Um dies zu korrigieren, muss der Ofen Temperaturen zwischen 500 °C und 550 °C erreichen. Dieser spezifische Temperaturbereich leitet das Sintern ein, einen Prozess, bei dem die Partikel ohne Schmelzen miteinander verbunden werden.

Sintern und Schrumpfen

Während dieser Wärmebehandlung durchlaufen die Granulate signifikante physikalische Veränderungen.

Die Hitze bewirkt, dass sich der Bentonit zusammenzieht und verdichtet. Diese Umwandlung verwandelt das Material in harte, keramikähnliche Granulate. Diese Granulate weisen überlegene physikalische und mechanische Eigenschaften auf, wodurch sie robust genug sind, um dem Flüssigkeitsstrom und der Handhabung standzuhalten, ohne sich zu zersetzen.

Die chemische Notwendigkeit: Warum Argon unverzichtbar ist

Verhinderung von Oxidation

Während hohe Hitze für die Struktur notwendig ist, ist sie in Gegenwart von Luft zerstörerisch für die chemische Zusammensetzung.

Der modifizierte Bentonit enthält aktive Komponenten, die bei hohen Temperaturen empfindlich auf Sauerstoff reagieren. Ohne Schutz würde die Hitze die Oxidation beschleunigen, diese Komponenten abbauen und das Material chemisch inert machen.

Die Rolle von Inertgas

Argon wirkt als Schutzdecke.

Durch die Verdrängung von Sauerstoff im Ofenrohr oder Muffel schafft Argon eine chemisch neutrale Umgebung. Dies stellt sicher, dass die thermische Energie nur die physikalische Struktur (Sintern) beeinflusst und keine unerwünschten chemischen Reaktionen wie sekundäre Oxidation auslöst.

Erhaltung der Adsorptionsfähigkeiten

Das Endziel von modifiziertem Bentonit ist oft die Entfernung von Verunreinigungen wie Schwermetallionen.

Die Argonatmosphäre erhält die chemische Affinität des Adsorptionsmittels. Indem sie den Abbau von aktiven Stellen während des Erhitzens verhindert, behält das Endprodukt seine Fähigkeit, Schwermetalle effektiv zu binden und abzufangen.

Verständnis der Kompromisse

Hitze vs. chemische Aktivität

Es gibt ein empfindliches Gleichgewicht zwischen mechanischer Festigkeit und chemischer Leistung.

Wenn die Temperatur zu niedrig ist (unter 500 °C), werden die Granulate möglicherweise nicht vollständig gesintert, was zu einem Produkt führt, das zu weich oder löslich ist. Umgekehrt, wenn die Argonatmosphäre beeinträchtigt ist, tötet die hohe Hitze die Adsorptions-Eigenschaften ab, was zu einem harten, aber nutzlosen Granulat führt.

Die Kosten der Komplexität

Die Verwendung einer Argonatmosphäre erhöht die Komplexität und die Kosten im Vergleich zum Standard-Luftbrennen.

Dies ist jedoch kein optionaler Luxus. Standard-Luftbrennen würde wahrscheinlich eine mechanisch starke Keramik erzeugen, die ihre spezifische Oberflächenchemie verloren hat und den Zweck der Modifikation negiert.

Die richtige Wahl für Ihren Prozess treffen

Um den Erfolg Ihres Glühprozesses zu gewährleisten, priorisieren Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Ofen ein stabiles Heizprofil zwischen 500 °C und 550 °C erzeugt, um ein vollständiges Sintern und eine vollständige Keramikumwandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionseffizienz liegt: Überprüfen Sie die Integrität der Argonabdichtung und des Durchflusses, um sicherzustellen, dass während der Hochtemperaturphase kein Sauerstoff eindringt, um die aktiven Stellen zu schützen.

Erfolg hängt davon ab, den Ofen zu nutzen, um den Körper des Granulats zu härten, während Argon verwendet wird, um seine chemische Seele zu schützen.

Zusammenfassungstabelle:

| Prozesskomponente | Temperaturbereich | Hauptfunktion | Ergebnis ohne Argon |

|---|---|---|---|

| Sinterphase | 500 °C – 550 °C | Physikalische Bindung & Verdichtung | Weiche, lösliche oder brüchige Granulate |

| Argonatmosphäre | Umgebung bis Spitze | Verhinderung von Sekundäroxidation | Verlust von aktiven Stellen & Adsorptionskapazität |

| Materialzustand | Festphase | Umwandlung in keramikähnliche Granulate | Chemisch inertes/oxidiertes Material |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist entscheidend, wenn es darum geht, mechanische Haltbarkeit und chemische Reaktivität auszubalancieren. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme an, die für die Aufrechterhaltung einer strengen Atmosphärenkontrolle für empfindliche Prozesse wie die Bentonit-Glühung ausgelegt sind.

Ob Sie kundenspezifische Gasflusskonfigurationen oder präzise Temperaturuniformität zum Schutz Ihrer aktiven Komponenten benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Bakytgul Kussainova, Aidana Bazarkhankyzy. Physico-Chemical Properties of Granular Sorbents Based on Natural Bentonite Modified by Polyhydroxocations of Aluminum and Iron (III) by Co-Precipitation. DOI: 10.3390/molecules30010195

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche gängigen Anwendungen haben Spaltröhrenöfen? Erleichtern Sie den Probenzugang für Ihr Labor

- Welchen Temperaturbereich können Laborrohröfen typischerweise erreichen? Finden Sie Ihre ideale Hochtemperaturlösung

- Was ist der Bereich der Längen von Heizzonen in einem Hochtemperatur-Rohrofen? Optimieren Sie Ihre thermische Verarbeitung

- Warum ist die Kontrolle der Heiz- und Kühlraten in einem Rohröfen für die thermische Reduktion von Niobaten entscheidend?

- Warum werden Rohröfen in akademischen und Forschungsumgebungen geschätzt? Erschließen Sie präzises Heizen für Ihre Experimente

- Welche technischen Vorteile bieten Mehrzonen-Rohröfen (Drei-Zonen-Öfen)? Überlegene Temperaturkontrolle und Flexibilität

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Wie kann die gleichmäßige Länge eines Rohrofens verbessert werden? Steigern Sie die Temperaturgleichmäßigkeit mit bewährten Methoden