Aus technischer Sicht bieten Mehrzonen-Rohröfen gegenüber Einkanalmodellen erhebliche Vorteile, hauptsächlich aufgrund ihrer überlegenen Temperaturhomogenität, Prozessflexibilität und erweiterten Steuerung. Durch die Aufteilung der Heizzone in drei unabhängig steuerbare Abschnitte können diese Öfen entweder ein außergewöhnlich gleichmäßiges Temperaturprofil über einen längeren Bereich oder einen präzisen, gezielten Temperaturgradienten erzeugen – Fähigkeiten, die ein Einkanalofen nicht bieten kann.

Die Entscheidung zwischen einem Einkanal- und einem Drei-Zonen-Ofen ist eine Wahl zwischen Einfachheit und Präzision. Während ein Einkanalofen für einfaches, gleichmäßiges Erhitzen ausreicht, bietet ein Drei-Zonen-Ofen die Kontrolle, die erforderlich ist, um entweder längere, stabilere gleichmäßige Heizzonen oder komplexe Temperaturgradienten zu erzeugen, was für die Verarbeitung und Forschung mit fortschrittlichen Materialien von entscheidender Bedeutung ist.

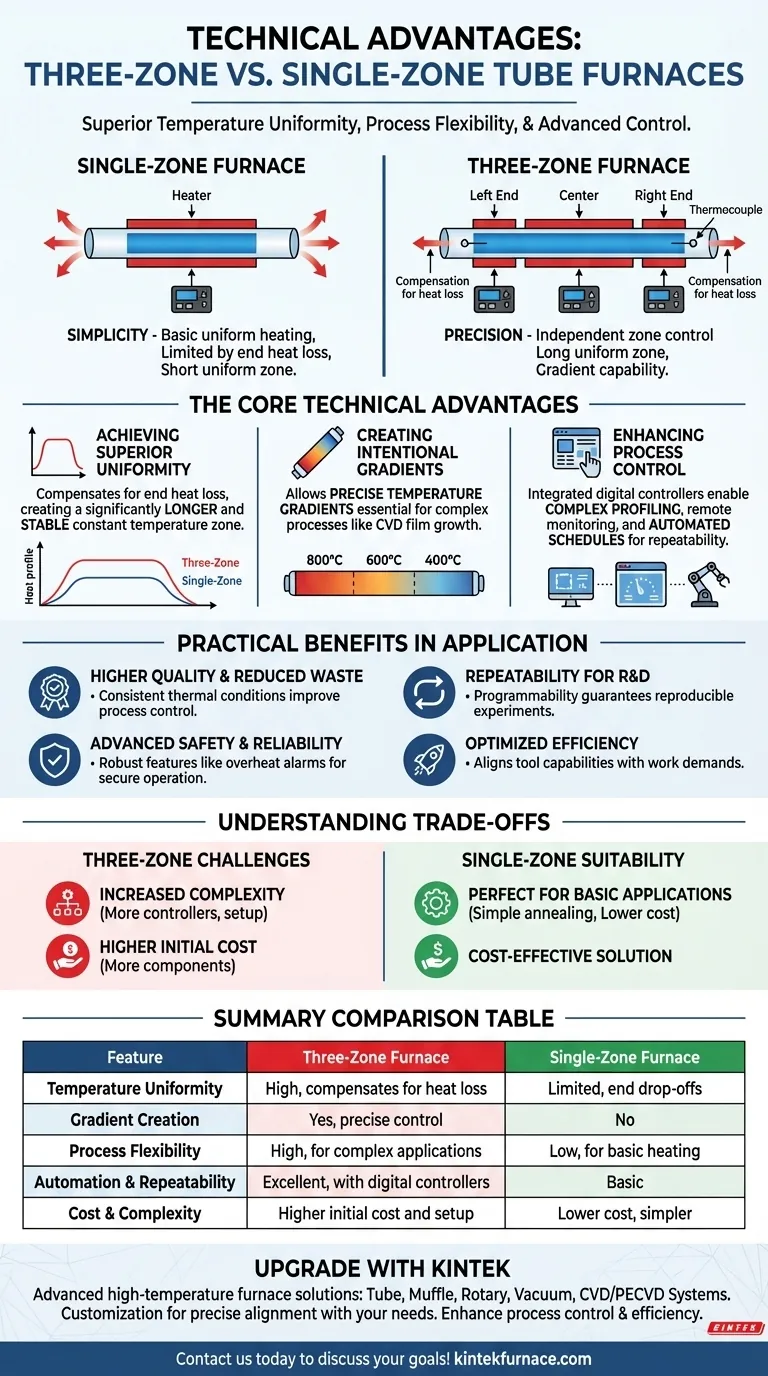

Der Kernvorteil: Unabhängige Zonensteuerung

Der grundlegende Unterschied liegt in der Architektur. Ein Einkanalofen verfügt über eine Steuerung und ein Heizelement-Set. Ein Drei-Zonen-Ofen verfügt über eine zentrale Zone und zwei Endzonen, jede mit ihrem eigenen Thermoelement und ihrer eigenen Steuerung.

Erreichen einer überlegenen Temperaturhomogenität

In jedem Rohrofen entweicht Wärme naturgemäß von den Enden. Ein Einkanalofen kann dies nicht ausgleichen, was zu einem Temperaturabfall in der Nähe der Öffnungen und einer relativ kurzen echten gleichmäßigen Heizzone in der Mitte führt.

Ein Drei-Zonen-Ofen löst dieses Problem, indem er es Ihnen ermöglicht, die Endzonen auf eine etwas höhere Temperatur einzustellen. Dies wirkt dem Wärmeverlust aktiv entgegen und erzeugt eine deutlich längere und stabilere konstante Temperaturzone in der Mitte.

Erzeugung gezielter Temperaturgradienten

Die unabhängige Steuerung erschließt auch eine Fähigkeit, die bei Einkanalmodellen unmöglich ist: die Erzeugung eines präzisen Temperaturgradienten. Dies ist für Prozesse wie die chemische Gasphasenabscheidung (CVD) unerlässlich, bei denen entlang der Länge des Rohres unterschiedliche Temperaturstufen für das Filmbildungswachstum erforderlich sind.

Verbesserung der Prozesskontrolle und Automatisierung

Drei-Zonen-Öfen verfügen fast immer über integrierte digitale Steuerungen. Dies ermöglicht komplexes Temperaturprofiling, Fernüberwachung und automatisierte Ablaufpläne. Dieses Maß an Prozesskontrolle gewährleistet Wiederholbarkeit, was sowohl für Forschungs- als auch für Produktionsumgebungen unerlässlich ist.

Die praktischen Vorteile in der Anwendung

Diese technischen Vorteile führen direkt zu besseren Ergebnissen für eine Vielzahl von Anwendungen, von der Wärmebehandlung und dem Tempern bis hin zur Halbleiterfertigung.

Höhere Qualität und weniger Ausschuss

Die außergewöhnliche Temperaturhomogenität stellt sicher, dass eine ganze Probe oder Charge unter exakt denselben thermischen Bedingungen verarbeitet wird. Dies verbessert die Prozesskontrolle, was zu besseren, konsistenteren Ergebnissen und einer Reduzierung von Materialausschuss durch fehlgeschlagene Durchgänge führt.

Wiederholbarkeit für Forschung und Fertigung

Für Materialtests oder F&E ist die Fähigkeit, thermische Bedingungen präzise zu reproduzieren, von größter Bedeutung. Die Programmierbarkeit und Stabilität eines Drei-Zonen-Ofens garantiert die Wiederholbarkeit von Experimenten, ein Grundpfeiler wissenschaftlicher und industrieller Arbeit.

Erweiterte Sicherheit und Zuverlässigkeit

Diese fortschrittlichen Systeme umfassen in der Regel robustere Sicherheitsfunktionen. Schutzmaßnahmen wie Überhitzungsalarme und Thermoelement-Brucherkennung sind Standard und bieten eine zuverlässigere und sicherere Betriebsumgebung für lange, unbeaufsichtigte Prozesse.

Die Abwägungen verstehen

Obwohl technisch überlegen, ist ein Drei-Zonen-Ofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse ist der Schlüssel zu einer objektiven Entscheidung.

Erhöhte Komplexität

Mit drei Steuerungen anstelle von einer sind Einrichtung und Programmierung von Natur aus komplexer. Bediener benötigen ein besseres Verständnis des Systems, um das Temperaturprofil für ihre spezifischen Bedürfnisse zu optimieren.

Höhere Anfangskosten

Die zusätzlichen Heizelemente, Steuerungen und Thermoelemente machen Drei-Zonen-Öfen erheblich teurer als Einkanalmodelle ähnlicher Größe. Diese Investition muss durch den Bedarf an Präzision gerechtfertigt werden.

Wann ein Einkanalofen ausreicht

Für viele grundlegende Anwendungen, wie einfaches Tempern oder Vergüten kleiner, nicht kritischer Teile, bei denen eine leichte Temperaturabweichung an den Enden akzeptabel ist, ist ein Einkanalofen eine vollkommen ausreichende und kostengünstigere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte ausschließlich von den Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Wiederholbarkeit liegt: Die überlegene Homogenität und Kontrolle eines Drei-Zonen-Ofens sind für qualitativ hochwertige, konsistente Ergebnisse nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Temperaturgradienten liegt: Nur ein Mehrzonenofen kann dies erreichen, was ihn für Anwendungen wie die chemische Gasphasenabscheidung (CVD) unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Länge der gleichmäßigen Heizzone liegt: Ein Drei-Zonen-Ofen bietet eine längere und stabilere gleichmäßige Zone als ein Einkanalofen gleicher Heizlänge.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die grundlegende Wärmebehandlung liegt: Ein Einkanalofen bietet eine einfachere und erschwinglichere Lösung, wenn absolute Temperaturhomogenität nicht der kritische Faktor ist.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Fähigkeiten des Werkzeugs mit der Präzision in Einklang zu bringen, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Merkmal | Drei-Zonen-Ofen | Einkanalofen |

|---|---|---|

| Temperaturhomogenität | Hoch, mit Kompensation des Wärmeverlusts | Begrenzt, mit Temperaturabfall an den Enden |

| Gradientenerzeugung | Ja, präzise Steuerung | Nein |

| Prozessflexibilität | Hoch, für komplexe Anwendungen | Gering, für einfache Erhitzung |

| Automatisierung & Wiederholbarkeit | Ausgezeichnet, mit digitalen Steuerungen | Grundlegend |

| Kosten & Komplexität | Höhere Anschaffungskosten und Einrichtung | Geringere Kosten, einfacher |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten versorgen wir diverse Laboratorien mit maßgeschneiderten Optionen wie Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung an Ihren einzigartigen experimentellen Bedürfnissen und steigert die Prozesskontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Fertigungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung