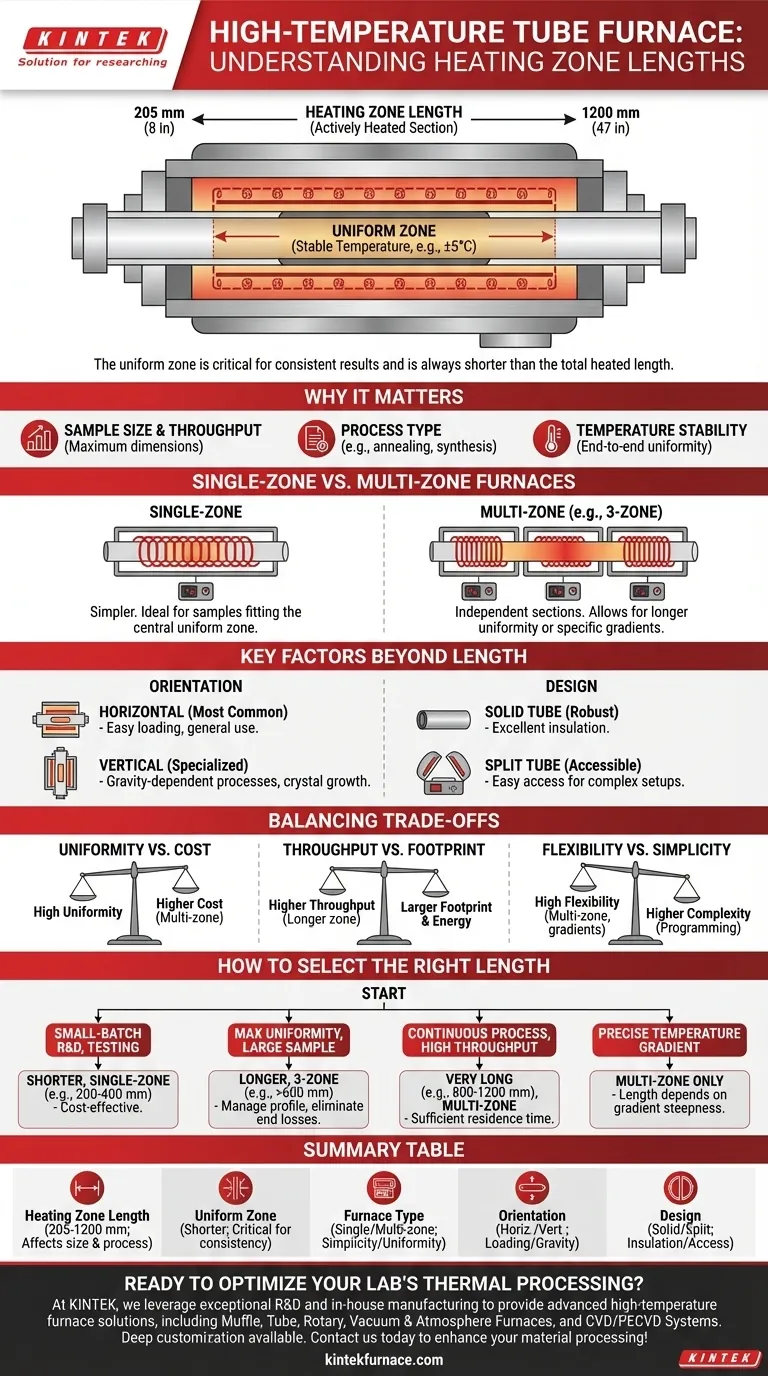

In der Praxis liegt die Länge der Heizzone in einem Hochtemperatur-Rohrofen typischerweise zwischen 205 mm (ca. 8 Zoll) und 1200 mm (ca. 47 Zoll). Diese Länge definiert den Abschnitt des Ofenrohrs, der aktiv durch die umgebenden elektrischen Spulen beheizt wird. Der effektive Arbeitsbereich wird jedoch durch mehr als nur diese eine Abmessung bestimmt.

Die angegebene Länge der Heizzone ist ein Ausgangspunkt, aber das eigentliche Ziel ist es, eine homogene Temperaturzone einer bestimmten Größe zu erreichen. Das Verständnis des Unterschieds zwischen der gesamten beheizten Länge und dieser homogenen Zone ist entscheidend für die Auswahl des richtigen Ofens für Ihre Materialbearbeitungsanforderungen.

Warum die Länge der Heizzone ein kritischer Parameter ist

Die Länge der beheizten Zone ist keine beliebige Spezifikation; sie bestimmt direkt die Fähigkeiten des Ofens. Sie ist ein Hauptfaktor bei der Bestimmung der Probengröße, des Prozesstyps und der Temperaturstabilität.

Definition der „homogenen Zone“

Die Länge der Heizzone bezieht sich auf die physikalische Länge der Heizelemente. Die Wärme verteilt sich jedoch an den Enden des Rohres auf natürliche Weise, wodurch ein Temperaturabfall entsteht.

Die wirklich wichtige Abmessung ist die homogene Zone. Dies ist der zentrale Bereich innerhalb der beheizten Zone, in dem die Temperatur innerhalb einer festgelegten Toleranz (z. B. ±5°C) stabil und konstant ist.

Grundsätzlich ist die homogene Zone immer kürzer als die gesamte Länge der Heizzone. Längere beheizte Zonen erzeugen im Allgemeinen einen längeren Bereich der Temperaturhomogenität.

Einzonen- vs. Mehrzonenöfen

Rohröfen sind in Ein- oder Mehrzonenkonfigurationen erhältlich, was die Funktion der beheizten Länge radikal verändert.

Ein Einzonenofen verfügt über ein einziges durchgehendes Heizelement und einen einzigen Regler. Er ist einfacher und ideal für die Verarbeitung von Proben, die bequem in seine zentrale homogene Zone passen.

Ein Mehrzonenofen teilt die gesamte beheizte Länge in mehrere unabhängige Abschnitte (oft drei) auf. Jede Zone verfügt über ein eigenes Thermoelement und einen eigenen Regler, wodurch Sie ein sehr homogenes Temperaturprofil über eine viel längere Strecke erzeugen oder absichtlich einen spezifischen Temperaturgradienten erzeugen können.

Wichtige Faktoren jenseits der reinen Länge

Die Auswahl eines Ofens erfordert einen Blick über eine einzelne Zahl hinaus. Die physikalische Konstruktion und Ausrichtung sind für einen erfolgreichen Prozess genauso wichtig wie die beheizte Länge.

Ofenausrichtung: Horizontal vs. Vertikal

Horizontale Öfen sind die gängigste Bauart. Sie sind einfach zu beladen und eignen sich gut für eine Vielzahl von Anwendungen wie Glühen, Trocknen oder allgemeine chemische Präparation.

Vertikale Öfen, die aufrecht stehen, werden für spezielle Prozesse verwendet. Sie sind ideal für Anwendungen, bei denen die Schwerkraft vorteilhaft ist, wie z. B. beim Kristallwachstum oder wenn verhindert werden soll, dass eine Probe die Rohrwände berührt.

Ofendesign: Gespaltenes vs. Massives Rohr

Öfen mit massivem Rohr sind ein einzelner, fester Zylinder. Sie sind robust und bieten eine ausgezeichnete thermische Isolierung.

Gespaltene Rohröfen sind in zwei Hälften konstruiert, die sich wie eine Muschel öffnen lassen. Dies ermöglicht einen viel einfacheren Zugang zum Arbeitsschutzrohr, was bei Prozessen, die komplexe Aufbauten oder schnelle Probenwechsel erfordern, von unschätzbarem Wert ist.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Die beheizte Länge steht im Mittelpunkt mehrerer wichtiger Kompromisse.

Homogenität vs. Kosten

Die Erzielung einer langen, hochhomogenen Temperaturzone erfordert einen komplexeren und teureren Ofen. Ein Drei-Zonen-Ofen bietet eine überlegene Homogenität über eine Länge von 600 mm im Vergleich zu einem Ein-Zonen-Ofen, allerdings zu deutlich höheren Kosten.

Durchsatz vs. Stellfläche

Längere Heizzonen können größere Proben oder eine kontinuierliche Materialzufuhr aufnehmen, wodurch der Prozessdurchsatz erhöht wird. Der Kompromiss ist die größere Stellfläche und der höhere Energieverbrauch.

Flexibilität des Prozesses vs. Einfachheit

Ein Mehrzonenofen bietet außergewöhnliche Flexibilität bei der Erstellung benutzerdefinierter Temperaturgradienten für die fortschrittliche Materialsynthese. Dies geht jedoch mit der zusätzlichen Komplexität der Programmierung und Verwaltung mehrerer Regler einher. Ein kurzer Einzonenofen ist für grundlegende Heizaufgaben wesentlich einfacher zu bedienen.

So wählen Sie die richtige beheizte Länge für Ihre Anwendung aus

Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen Anforderungen Ihres Prozesses und nicht nur auf der Grundlage der Rohdaten des Ofens.

- Wenn Ihr Hauptaugenmerk auf F&E von Kleinserien oder der Probenprüfung liegt: Ein kürzerer Einzonenofen (z. B. 200–400 mm) ist oft die kostengünstigste und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturhomogenität für eine große Probe liegt: Ein längerer Drei-Zonen-Ofen (z. B. 600 mm oder mehr) ist erforderlich, um das Temperaturprofil aktiv zu steuern und Endverluste zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einem kontinuierlichen Prozess oder einem hohen Durchsatz liegt: Ein sehr langer Ofen (z. B. 800–1200 mm), wahrscheinlich mit mehreren Zonen, ist erforderlich, um dem Material eine ausreichende Verweilzeit zu bieten.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines präzisen Temperaturgradienten liegt: Ein Mehrzonenofen ist Ihre einzige Option; die Gesamtlänge hängt von der Steilheit und Länge des zu erzeugenden Gradienten ab.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, dessen Konstruktion und Fähigkeiten an die genaue thermische Umgebung anzupassen, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wichtige Erkenntnisse |

|---|---|---|

| Länge der Heizzone | 205 mm bis 1200 mm | Definiert den aktiv beheizten Abschnitt; beeinflusst Probengröße und Prozesstyp. |

| Homogene Zone | Kürzer als die Heizzone | Zentraler Bereich mit stabiler Temperatur (±5°C); entscheidend für konsistente Ergebnisse. |

| Ofentyp | Einzonen- oder Mehrzonen | Einzonen für Einfachheit; Mehrzonen für Homogenität und Gradienten. |

| Ausrichtung | Horizontal oder Vertikal | Horizontal für einfache Beladung; Vertikal für schwerkraftabhängige Prozesse. |

| Konstruktion | Massives oder gespaltenes Rohr | Massiv für Isolierung; gespalten für einfachen Zugang und schnelle Wechsel. |

Bereit, die thermische Verarbeitung in Ihrem Labor zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Deep-Customization-Fähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie an F&E von Kleinserien, großen Proben oder kontinuierlichen Prozessen arbeiten, wir können Ihnen helfen, überlegene Temperaturkontrolle und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialbearbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung