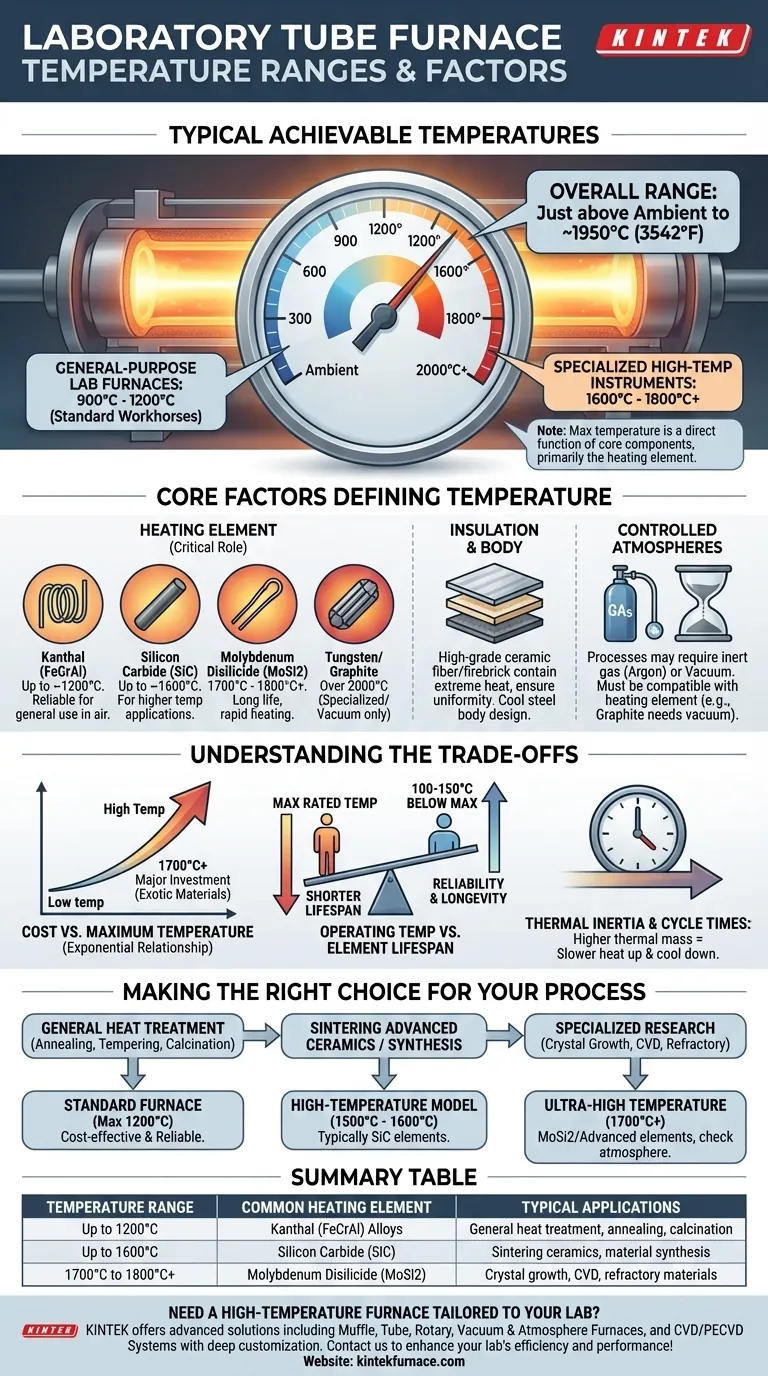

Kurz gesagt, ein Laborrohrofen kann bei Temperaturen von knapp über Umgebungstemperatur bis zu 1950°C (3542°F) betrieben werden. Die überwiegende Mehrheit der Allzwecklaboröfen arbeitet jedoch in einem wesentlich engeren Bereich, typischerweise mit Maximaltemperaturen zwischen 900°C und 1200°C. Modelle, die 1600°C, 1800°C oder höher erreichen können, sind Spezialinstrumente, die für spezifische Hochtemperaturanwendungen konzipiert sind.

Die maximal erreichbare Temperatur eines Rohrofens ist kein Einzelstandard, sondern eine direkte Funktion seiner Kernkomponenten – hauptsächlich des Materials des Heizelements. Das Verständnis dieser Beziehung ist der Schlüssel zur Auswahl des richtigen Ofens für Ihren spezifischen thermischen Prozess.

Die Kernfaktoren, die den Temperaturbereich definieren

Die Temperaturangabe eines Ofens ist keine willkürliche Zahl. Es ist eine harte Grenze, die durch die physikalischen Eigenschaften der in seiner Konstruktion verwendeten Materialien vorgegeben wird.

Die entscheidende Rolle des Heizelements

Der wichtigste Faktor ist das Material, das für das Heizelement verwendet wird. Verschiedene Materialien haben unterschiedliche maximale Betriebstemperaturen, bevor sie sich zersetzen oder versagen.

- Kanthal (FeCrAl) Legierungen: Diese sind die Arbeitspferde für Standardöfen und arbeiten zuverlässig bis zu ~1200°C. Sie sind kostengünstig und robust für den allgemeinen Einsatz an Luft.

- Siliziumkarbid (SiC): Für höhere Temperaturanwendungen werden SiC-Elemente verwendet. Diese können kontinuierlich bei Temperaturen bis zu ~1600°C betrieben werden.

- Molybdändisilizid (MoSi2): Wenn Sie 1600°C überschreiten müssen, sind MoSi2-Elemente die Standardwahl. Sie können Temperaturen von 1700°C bis 1800°C erreichen und sind bekannt für ihre lange Lebensdauer und schnelle Aufheizfähigkeit.

- Spezialisierte Elemente (Wolfram/Graphit): Für die extremsten Anwendungen wie bestimmte chemische Gasphasenabscheidungsverfahren (CVD) können Elemente wie Wolfram oder Graphit verwendet werden, um über 2000°C zu erreichen. Diese erfordern fast immer ein Vakuum oder eine kontrollierte Inertatmosphäre, um eine sofortige Oxidation und ein Versagen zu verhindern.

Ofenisolation und -gehäuse

Die Leistung des Ofens hängt auch von seiner Isolierung ab. Hochwertige Keramikfasern oder Schamottsteine sind notwendig, um die extreme Hitze einzudämmen, die Temperaturgleichmäßigkeit zu gewährleisten und die Effizienz aufrechtzuerhalten. Das Stahlgehäuse und die Verkleidung des Ofens müssen so konstruiert sein, dass sie kühl und strukturell intakt bleiben.

Kontrollierte Atmosphären

Die Umgebung im Inneren des Rohrs spielt ebenfalls eine Rolle. Während viele Prozesse an der Luft ablaufen, erfordern einige ein Inertgas (wie Argon) oder ein Vakuum. Die Wahl des Heizelements muss mit der gewünschten Atmosphäre kompatibel sein, da einige Elemente (wie Graphit) in Anwesenheit von Sauerstoff bei hohen Temperaturen sofort verbrennen würden.

Die Kompromisse verstehen

Die Wahl eines Ofens ist ein Kompromiss zwischen Leistungsfähigkeit, Langlebigkeit und Kosten. Höhere Temperaturen bringen erhebliche technische Herausforderungen und Kosten mit sich.

Kosten vs. maximale Temperatur

Die Beziehung zwischen Kosten und maximaler Temperatur ist exponentiell. Ein 1200°C-Ofen ist ein Standardgerät, aber ein 1700°C-Ofen ist eine größere Investition aufgrund der exotischen Materialien, die für seine Elemente und Isolierung erforderlich sind.

Betriebstemperatur vs. Lebensdauer des Elements

Der dauerhafte Betrieb eines Ofens bei seiner absolut maximalen Nenntemperatur verkürzt die Lebensdauer seiner Heizelemente drastisch. Eine kritische bewährte Praxis ist, einen Ofen mit einer maximalen Temperatur zu wählen, die mindestens 100-150°C höher ist als Ihre beabsichtigte, routinemäßige Betriebstemperatur. Dies gewährleistet Zuverlässigkeit und Langlebigkeit.

Thermische Trägheit und Zykluszeiten

Öfen mit robusterer Isolierung und schwereren Elementen, die für höhere Temperaturen erforderlich sind, haben oft eine größere thermische Masse. Dies bedeutet, dass sie sich langsamer aufheizen und, was noch wichtiger ist, langsamer abkühlen können als Modelle für niedrigere Temperaturen.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt den Ofen, den Sie benötigen. Ziel ist es, Ihre Prozessanforderungen zu erfüllen, ohne unnötig in übermäßige Temperaturfähigkeiten zu investieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung wie Glühen, Anlassen oder Kalzinieren liegt: Ein Standardofen mit einer maximalen Temperatur von 1200°C ist in der Regel die kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochleistungskeramiken oder bestimmten Materialsynthesen liegt: Sie benötigen wahrscheinlich ein Hochtemperaturmodell, das 1500°C bis 1600°C erreichen kann, typischerweise mit SiC-Elementen.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Forschung wie Kristallwachstum, fortschrittlicher CVD oder der Verarbeitung von feuerfesten Materialien liegt: Sie müssen einen Ultrahochtemperaturofen (1700°C+) mit MoSi2 oder anderen fortschrittlichen Elementen auswählen und dessen atmosphärische Fähigkeiten genau beachten.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, Ihre erforderliche Betriebstemperatur zu definieren und ein Modell zu wählen, das diese bequem überschreitet.

Übersichtstabelle:

| Temperaturbereich | Häufig verwendetes Heizelement | Typische Anwendungen |

|---|---|---|

| Bis zu 1200°C | Kanthal (FeCrAl) Legierungen | Allgemeine Wärmebehandlung, Glühen, Kalzinieren |

| Bis zu 1600°C | Siliziumkarbid (SiC) | Sintern von Keramiken, Materialsynthese |

| 1700°C bis 1800°C+ | Molybdändisilizid (MoSi2) | Kristallwachstum, CVD, feuerfeste Materialien |

Benötigen Sie einen Hochtemperaturofen, der auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass sie perfekt zu Ihren experimentellen Anforderungen passen – sei es für die allgemeine Wärmebehandlung oder spezielle Hochtemperaturprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung