Kurz gesagt, Spaltröhrenöfen werden üblicherweise eingesetzt für Materialprüfungen, chemische Gasphasenabscheidung (CVD), das Sintern von Keramiken, Pyrolyse und die Graphitierung von kohlenstoffbasierten Materialien. Diese Anwendungen nutzen die präzise Temperaturregelung des Ofens und, was am wichtigsten ist, seine einzigartige Fähigkeit, sich entlang eines Scharniers zu öffnen, was das Be- und Entladen von Proben erheblich vereinfacht.

Der Kernwert eines Spaltröhrenofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seinem aufklappbaren Design, das einen direkten Zugang zur Heizzone ermöglicht. Diese Eigenschaft macht ihn zur überlegenen Wahl für Prozesse, die empfindliche Proben, komplexe experimentelle Aufbauten oder häufige Probenwechsel erfordern.

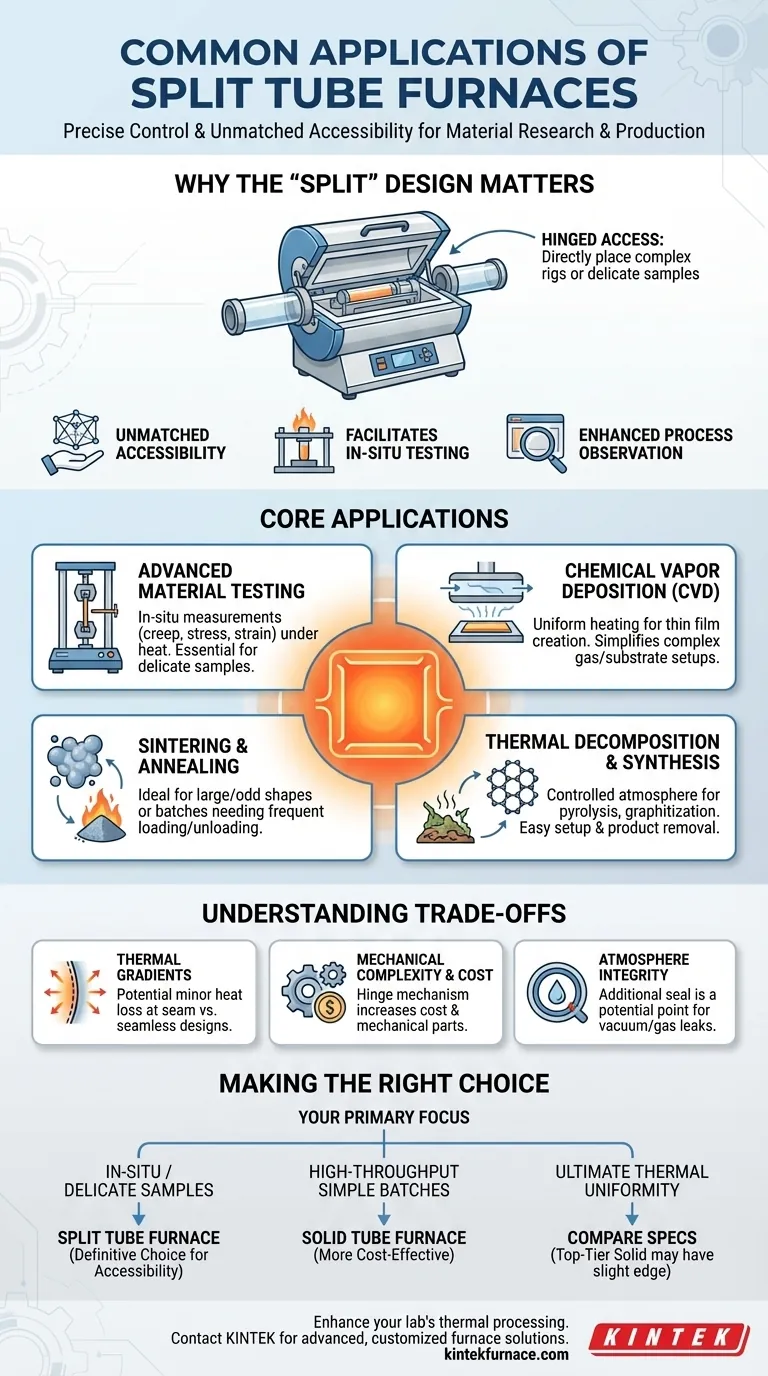

Warum das "Split"-Design ein entscheidender Vorteil ist

Ein Standard-Röhrenofen erfordert, dass Sie Ihre Probe und das Prozessrohr von einem Ende in den beheizten Kern schieben. Ein Spaltröhrenofen hingegen ist in zwei Hälften gebaut, die sich an einem Scharnier öffnen lassen, sodass Sie das Arbeitsrohr direkt in die Heizkammer legen können. Dieser einfache mechanische Unterschied hat tiefgreifende Auswirkungen.

Unübertroffene Probenzugänglichkeit

Der aufklappbare Körper ermöglicht es Ihnen, Proben und Prozessrohre direkt und ungestört in die Ofenkammer zu legen. Dies ist unerlässlich, wenn mit empfindlichen Strukturen, vormontierten experimentellen Aufbauten oder Proben gearbeitet wird, die nicht einfach in ein langes, schmales Rohr geschoben werden können.

Erleichterung der In-situ-Prüfung

Die Möglichkeit, den Ofen zu öffnen und ihn um eine bestehende Apparatur zu platzieren, ist seine mächtigste Funktion. Dies macht ihn zur Standardwahl für In-situ-Materialprüfungen, bei denen Eigenschaften wie Zugfestigkeit oder Verformung gemessen werden, während die Probe auf einer bestimmten hohen Temperatur gehalten wird.

Verbesserte Prozessbeobachtung und -geschwindigkeit

Einige Modelle bieten Sichtfenster oder können schnell (nach dem Abkühlen) geöffnet werden, um eine Probe während des Prozesses zu inspizieren. Obwohl dies keine Hauptfunktion ist, ist diese Zugänglichkeit bei einem festen Röhrenofen unmöglich. Das Design kann auch etwas schnellere Abkühlzyklen ermöglichen, da die Kammer zur Wärmeabfuhr geöffnet werden kann.

Kernanwendungen in Forschung und Produktion

Die einzigartigen Vorteile des aufklappbaren Designs machen diese Öfen für spezifische, hochwertige thermische Prozesse sowohl im Labor- als auch im industriellen Umfeld unverzichtbar.

Fortschrittliche Materialprüfung

Dies ist eine primäre Anwendung, bei der das Spalt-Design unverzichtbar ist. Es ermöglicht, den Ofen um eine Probe zu schließen, die bereits in einer Zugprüfmaschine oder einer anderen mechanischen Analysevorrichtung montiert ist. Dies ermöglicht Forschern, Materialeigenschaften wie Kriechen, Spannung und Dehnung unter präzisen thermischen Bedingungen zu untersuchen.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet das Strömen reaktiver Gase über ein erhitztes Substrat, um einen dünnen Film zu erzeugen. Ein Spaltröhrenofen bietet die erforderliche gleichmäßige Erwärmung und kontrollierte Atmosphäre, während sein einfacher Zugang den Aufbau komplexer Quarzrohre, Gaseinlässe und Substrathalter vereinfacht.

Sintern und Glühen

Sintern (Verschmelzen von Pulvern zu einer festen Masse) und Glühen (Verändern der Mikrostruktur eines Materials durch Hitze) erfordern präzise Temperaturregelung und Gleichmäßigkeit. Während ein fester Röhrenofen diese Aufgaben ebenfalls erfüllen kann, wird ein Spaltröhrenofen bevorzugt, wenn Proben groß, unregelmäßig geformt oder in Chargen verarbeitet werden, die häufiges Be- und Entladen erfordern.

Thermische Zersetzung und Synthese

Prozesse wie Pyrolyse (Zersetzen von organischem Material durch Hitze in einer inerten Atmosphäre) und Graphitierung (Umwandlung von Kohlenstoffvorläufern in Graphit) profitieren von der versiegelten, kontrollierten Umgebung eines Röhrenofens. Das Spaltdesign bietet hier erneut einen zusätzlichen Komfort für den Aufbau des Reaktors und die Entnahme des resultierenden Produkts.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Spaltröhrenofen nicht immer die beste Wahl. Sein Design bringt spezifische Kompromisse mit sich, die berücksichtigt werden müssen.

Potenzial für Temperaturgradienten

Obwohl moderne Designs ausgezeichnet sind, kann die Nahtstelle, an der die beiden Hälften des Ofens aufeinandertreffen, eine Quelle für geringfügigen Wärmeverlust sein. Für Anwendungen, die ein absolut höchstes Maß an thermischer Gleichmäßigkeit über die gesamte Rohrlänge erfordern, könnte ein hochwertiger fester Röhrenofen einen leichten Vorteil haben.

Mechanische Komplexität und Kosten

Der Scharniermechanismus, die Klemmen und Dichtungen erhöhen die mechanische Komplexität und die Herstellungskosten. Ein Spaltröhrenofen ist in der Regel teurer als ein fester Röhrenofen vergleichbarer Größe und Temperaturbereich.

Atmosphärenintegrität

Die Dichtung zwischen den beiden Hälften ist ein entscheidendes Bauteil, insbesondere für Hochvakuum- oder Reinstgasanwendungen. Obwohl bei hochwertigen Öfen robust, stellt sie einen zusätzlichen potenziellen Fehlerpunkt für Lecks dar im Vergleich zum nahtlosen Design eines festen Röhrenofens.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren Prozessprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf In-situ-Analyse oder der Handhabung empfindlicher Proben liegt: Der Spaltröhrenofen ist die definitive Wahl, da seine Zugänglichkeit eine Kernanforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatz-Batchverarbeitung einfacher Proben liegt: Ein fester Röhrenofen bietet möglicherweise eine kostengünstigere und mechanisch einfachere Lösung, wenn ein einfacher Zugang kein kritischer Engpass ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer thermischer Gleichmäßigkeit für statische Prozesse liegt: Vergleichen Sie die Spezifikationen sorgfältig, da ein erstklassiger fester Röhrenofen möglicherweise eine etwas bessere Leistung als ein mittelklassiges Spaltmodell bietet.

Letztendlich ist die Wahl eines Spaltröhrenofens eine Entscheidung, die Zugänglichkeit und Workflow-Flexibilität bei Ihrer thermischen Verarbeitung zu priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Materialprüfung | Ermöglicht In-situ-Analyse und Handhabung empfindlicher Proben |

| Chemische Gasphasenabscheidung (CVD) | Vereinfacht den Aufbau mit gleichmäßiger Erwärmung und einfachem Zugang |

| Sintern und Glühen | Ideal für große oder unregelmäßig geformte Proben mit häufigen Wechseln |

| Pyrolyse und Graphitierung | Bietet kontrollierte Atmosphäre und bequeme Produktentnahme |

Bereit, die thermische Verarbeitung Ihres Labors mit einem Spaltröhrenofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz sowie Genauigkeit steigern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit