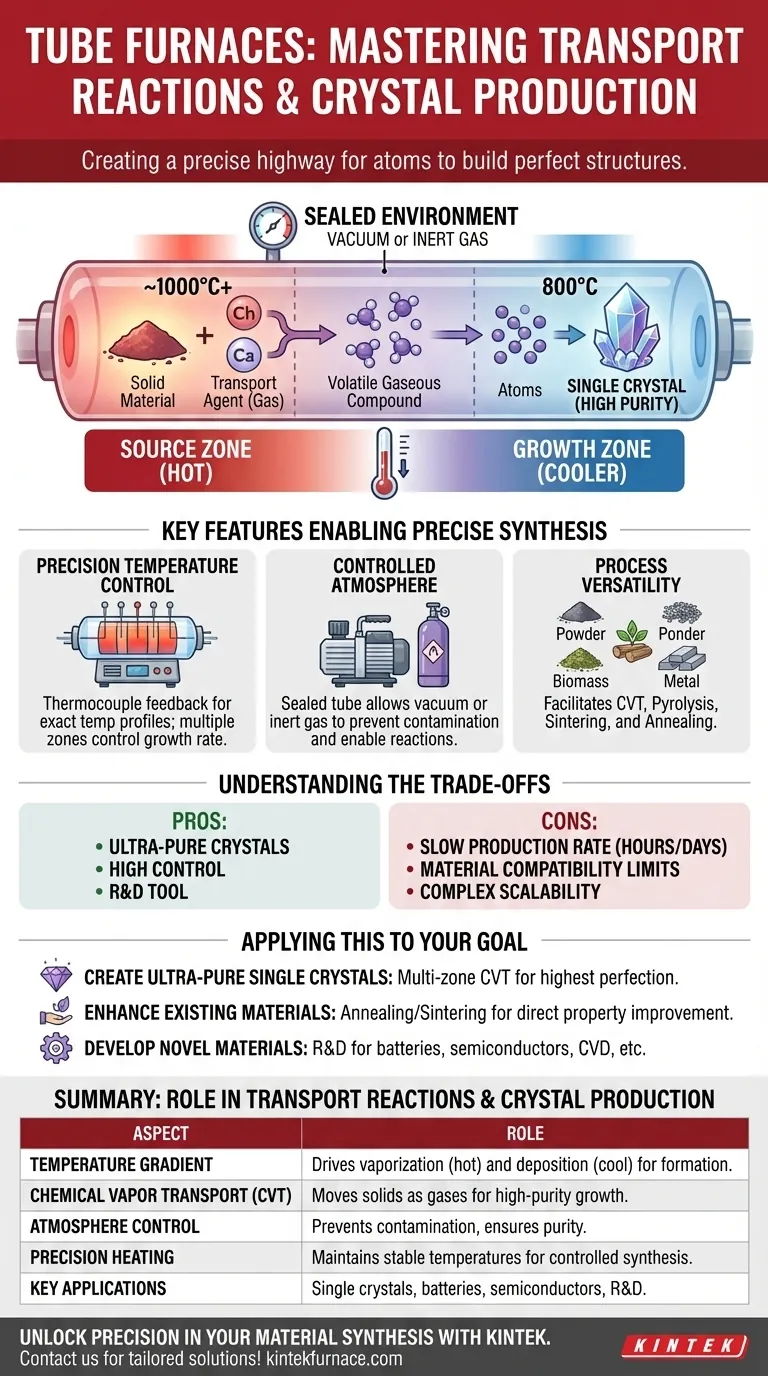

Im Kern ermöglichen Rohröfen Transportreaktionen und die Kristallproduktion, indem sie einen hochkontrollierten Temperaturgradienten in einer versiegelten Umgebung erzeugen. Diese präzise thermische Landschaft zwingt Materialien dazu, in einer heißen Zone zu verdampfen, als Gas zu wandern und sich dann als hochreiner Feststoff oder Kristall in einer kühleren Zone abzuscheiden – ein Prozess, der als chemischer Gastransport bekannt ist.

Die eigentliche Funktion eines Rohrrohrofens in der fortschrittlichen Synthese ist nicht nur das Erhitzen, sondern die Schaffung einer präzise gesteuerten „Autobahn“ für Atome. Durch die Steuerung von Temperaturzonen und Atmosphäre können Wissenschaftler ein Material in ein Gas zerlegen und es an anderer Stelle sorgfältig zu einer perfekten Kristallstruktur wieder zusammensetzen.

Das Kernprinzip: Chemischer Gastransport (CVT)

Der primäre Mechanismus, den ein Rohrrohrofen für das Kristallwachstum verwendet, ist der chemische Gastransport (Chemical Vapor Transport, CVT). Bei diesem Verfahren geht es im Grunde darum, ein festes Material von einem Ort zum anderen zu bewegen, indem es vorübergehend in ein Gas umgewandelt wird.

Was ist eine Transportreaktion?

Ein Feststoff, der sich nicht leicht von selbst verflüchtigt, wird in das versiegelte Rohr des Ofens eingebracht. Er reagiert dann bei hohen Temperaturen mit einem gasförmigen „Transportmittel“, um eine neue, flüchtige gasförmige Verbindung zu bilden.

Die Rolle des Temperaturgradienten

Hier zeichnet sich der Rohrrohrofen aus. Er erzeugt einen stabilen Temperaturgradienten, was bedeutet, dass ein Ende des Rohres (die „Quellzone“) heißer ist als das andere (die „Wachstumszone“).

Die anfängliche Reaktion, die die gasförmige Verbindung bildet, findet in der heißen Quellzone statt. Dieses Gas diffundiert oder strömt dann auf natürliche Weise in Richtung der kühleren Wachstumszone.

Abscheidung und Kristallwachstum

In der kühleren Zone kehrt sich die chemische Reaktion um. Die gasförmige Verbindung wird bei der niedrigeren Temperatur instabil und zersetzt sich, wodurch das ursprüngliche feste Material abgeschieden und das Transportmittelgas freigesetzt wird.

Da diese Abscheidung langsam und unter makellosen Bedingungen erfolgt, ordnen sich die Atome in einem hochgeordneten, energiearmen Zustand an: einem Einkristall. Das freigesetzte Transportmittel kann dann zur heißen Zone zurückkehren, um den Zyklus zu wiederholen.

Wichtige Merkmale, die eine präzise Synthese ermöglichen

Mehrere Merkmale eines Rohrrohrofens sind entscheidend dafür, dass diese hochreinen Prozesse möglich werden. Der Erfolg der Reaktion hängt vollständig von dem Maß an Kontrolle ab, das die Ausrüstung bietet.

Präzise Temperaturregelung

Moderne Rohrrohröfen verwenden Thermoelement-Rückkopplungssysteme, um exakte Temperaturen, oft auf ein Grad genau, aufrechtzuerhalten. Öfen mit mehreren, unabhängig gesteuerten Heizzonen können sehr spezifische und stabile Temperaturprofile erzeugen, was für die Steuerung der Wachstumsrate und -qualität des Kristalls unerlässlich ist.

Kontrollierte Atmosphäre

Die versiegelte Beschaffenheit des Prozessrohres ist nicht verhandelbar. Sie ermöglicht es dem Bediener, entweder ein Vakuum anzulegen, um Verunreinigungen zu entfernen, oder ein spezifisches Inert- oder Reaktionsgas einzuleiten. Diese kontrollierte Atmosphäre ist notwendig, um die gewünschte Transportreaktion zu ermöglichen und unerwünschte Nebenreaktionen, wie Oxidation, zu verhindern.

Prozessvielseitigkeit

Obwohl dieses Setup ideal für CVT ist, ermöglicht es auch andere kritische Materialherstellungsprozesse. Reaktionen wie Pyrolyse (thermische Zersetzung von Biomasse), Sintern (Bildung einer festen Masse aus Pulver unterhalb des Schmelzpunkts) und Tempern (Wärmebehandlung zur Änderung der Mikrostruktur) basieren alle auf denselben Prinzipien der präzisen thermischen und atmosphärischen Kontrolle.

Die Kompromisse verstehen

Obwohl die Methode mit Rohrrohrofen und CVT leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Produktionsgeschwindigkeit

Das Züchten hochwertiger Kristalle mittels CVT ist oft ein extrem langsamer Prozess. Es kann viele Stunden oder sogar Tage dauern, nur wenige Gramm Material zu erzeugen. Dies macht es ideal für Forschung und Entwicklung, aber herausfordernd für die Massenproduktion.

Materialverträglichkeit

Die CVT-Methode ist auf Materialien beschränkt, die bei einer angemessenen Temperatur und einem angemessenen Druck eine flüchtige Verbindung mit einem geeigneten Transportmittel bilden können. Einige Materialien können sich zersetzen oder nicht reagieren, was sie mit dieser Technik inkompatibel macht.

Prozessskalierbarkeit

Rohrrohröfen sind Meister auf der Werkbank und für die Kleinserien-Pilotproduktion. Die Skalierung dieser Prozesse auf eine industrielle Ebene kann jedoch komplex und teuer sein und erfordert oft völlig andere Reaktorkonstruktionen.

Anwendung auf Ihr Ziel

Ihre Wahl des Prozesses hängt vollständig von dem Endmaterial ab, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Einkristalle liegt: Der chemische Gastransport in einem mehrzonigen Rohrrohrofen ist die definitive Methode, um die höchste strukturelle Perfektion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Eigenschaften bestehender Metalle oder Keramiken liegt: Prozesse wie Tempern, Härten oder Sintern in einer Einzonenofen sind direkter und effizienter.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Funktionsmaterialien (für Batterien oder Halbleiter) liegt: Ein Rohrrohrofen ist ein unverzichtbares F&E-Werkzeug zum Testen von Syntheserouten wie Graphitierung, Carbonisierung und chemische Gasphasenabscheidung.

Letztendlich bietet der Rohrrohrofen ein unvergleichliches Maß an Kontrolle und ist damit ein Eckpfeiler für jeden, der Materialien auf atomarer Ebene manipuliert.

Zusammenfassungstabelle:

| Aspekt | Rolle bei Transportreaktionen & Kristallproduktion |

|---|---|

| Temperaturgradient | Treibt die Verdampfung in heißen Zonen und die Abscheidung in kühleren Zonen für die Kristallbildung an. |

| Chemischer Gastransport (CVT) | Bewegt Feststoffe als Gase mithilfe von Transportmitteln und ermöglicht so das Wachstum hochreiner Kristalle. |

| Atmosphärenkontrolle | Abgeschlossene Umgebungen mit Vakuum oder Gasen verhindern Kontamination und gewährleisten die Reinheit der Reaktion. |

| Präzisionsheizung | Mehrzonenöfen halten stabile Temperaturen für eine kontrollierte Syntheserate aufrecht. |

| Schlüsselanwendungen | Einkristallproduktion, Materialherstellung für Batterien, Halbleiter und F&E. |

Erzielen Sie Präzision in Ihrer Materialsynthese mit KINTEK

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenz und bietet unterschiedlichen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohrrohröfen, Muffelöfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen für Transportreaktionen und Kristallproduktion präzise zu erfüllen. Ob Sie neuartige Funktionsmaterialien entwickeln oder ultrareine Einkristalle anstreben, unsere Expertise gewährleistet optimale Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Innovation beschleunigen können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung