Rohröfen sind außergewöhnlich vielseitig und können eine breite Palette thermischer Prozesse durchführen, die für die Materialwissenschaft und die industrielle Fertigung unerlässlich sind. Diese Öfen können kritische Wärmebehandlungen wie Glühen, Härten, Vergüten und Sintern ausführen. Ihre einzigartige Bauweise ermöglicht auch spezialisierte Anwendungen, einschließlich Materialreinigung, Beschichtung, Trocknung und beschleunigte Alterungstests.

Der wahre Wert eines Rohrofens liegt in seiner Fähigkeit, eine hochkontrollierte und isolierte Umgebung zu schaffen. Seine abgedichtete Rohrkontruktion ermöglicht eine präzise Steuerung von Temperatur und Atmosphäre (einschließlich Vakuum oder Inertgas) und macht ihn zum idealen Instrument für Prozesse, die empfindlich auf thermische Gleichmäßigkeit und Oxidation reagieren.

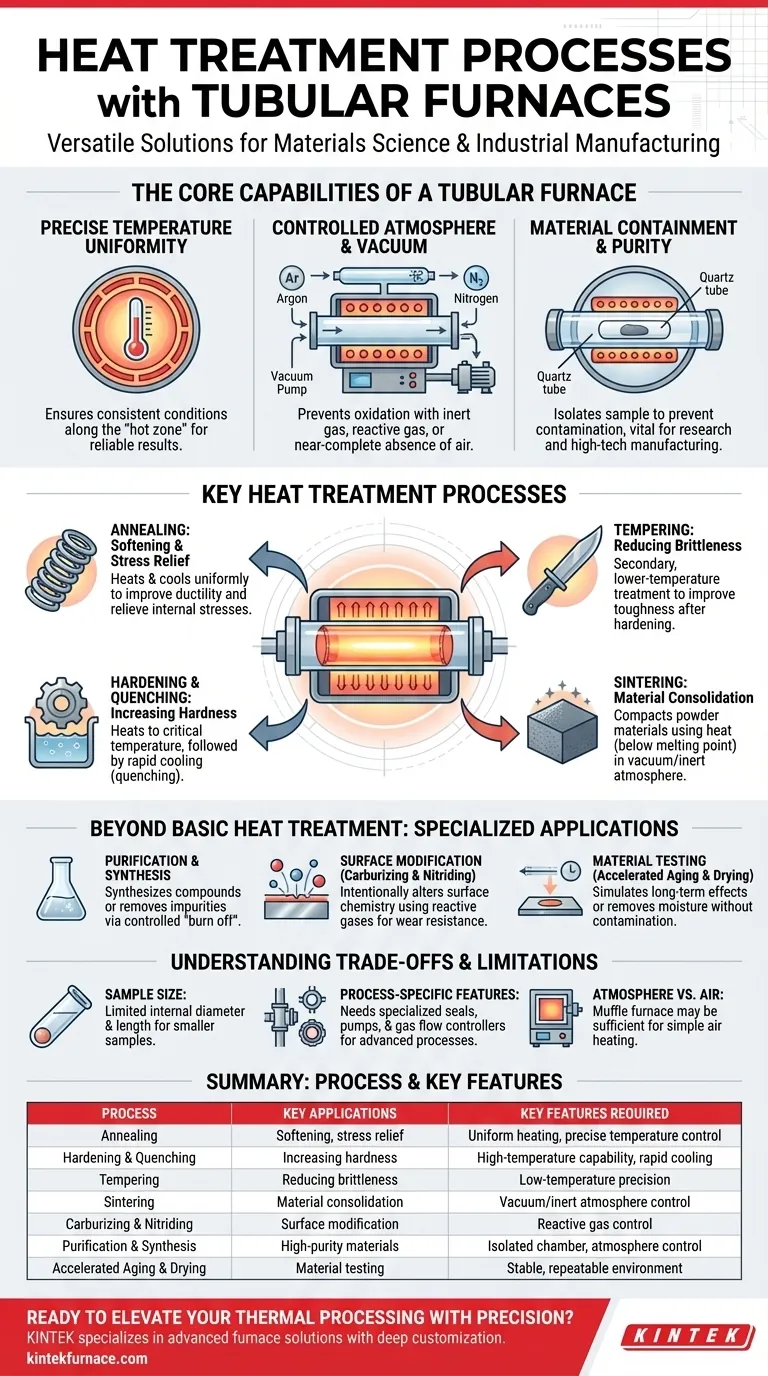

Die Kernfähigkeiten eines Rohrofens

Die Effektivität eines Rohrofens für verschiedene Wärmebehandlungen ergibt sich aus drei grundlegenden Konstruktionsmerkmalen. Das Verständnis dieser Merkmale ist der Schlüssel zur Ausschöpfung seines vollen Potenzials.

Präzise Temperaturhomogenität

Ein Rohrofen verwendet Heizelemente, die eine zylindrische Kammer umschließen. Diese Geometrie fördert eine außergewöhnlich gleichmäßige Wärmeverteilung entlang der Länge der „Heizzone“ und stellt sicher, dass die gesamte Probe denselben thermischen Bedingungen ausgesetzt ist.

Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen selbst geringfügige Temperaturabweichungen die Materialeigenschaften negativ beeinflussen können.

Kontrollierte Atmosphäre und Vakuum

Der bedeutendste Vorteil eines Rohrofens ist seine Fähigkeit, eine spezifische Atmosphäre aufrechtzuerhalten. Die Probe wird in ein versiegeltes Rohr gelegt, das dann von Luft gespült und mit einem Inertgas (wie Argon oder Stickstoff) oder einem reaktiven Gas gefüllt werden kann.

Diese Fähigkeit ist unerlässlich, um die Oxidation empfindlicher Materialien zu verhindern. Darüber hinaus können viele Modelle an Vakuumpumpen angeschlossen werden, um Prozesse durchzuführen, die eine nahezu vollständige Abwesenheit von Luft erfordern.

Materialeinschließung und Reinheit

Durch die Verarbeitung von Materialien in einem speziellen Rohr (oft aus Quarz, Aluminiumoxid oder Keramik) wird die Probe von den Heizelementen und der Isolierung des Ofens isoliert. Dies verhindert Kontamination und gewährleistet die Reinheit des Endprodukts, was für Forschung und Hightech-Fertigung unerlässlich ist.

Wichtige Wärmebehandlungsprozesse erklärt

Diese Kernfähigkeiten ermöglichen direkt eine Vielzahl von gängigen und spezialisierten Wärmebehandlungsprozessen.

Erweichung und Spannungsentlastung (Glühen)

Glühen beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das Halten dieser Temperatur vor einem kontrollierten Abkühlprozess. Dies macht das Material weicher, verbessert seine Duktilität und baut innere Spannungen ab. Die gleichmäßige Erwärmung eines Rohrofens gewährleistet konsistente Ergebnisse über das gesamte Werkstück.

Erhöhung der Härte (Härten & Abschrecken)

Härten wird durch Erhitzen eines Metalls (wie Stahl) über eine kritische Temperatur und anschließendes schnelles Abkühlen erreicht, ein Prozess, der als Abschrecken bekannt ist. Ein Rohrofen liefert die präzise anfängliche Erwärmungsphase. Einige spezielle Modelle sind für eine schnelle Entnahme oder mit integrierten Kühlsystemen ausgestattet, um das Abschrecken zu erleichtern.

Reduzierung von Sprödigkeit (Anlassen)

Nachdem ein Metall gehärtet wurde, ist es oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Zähigkeit verbessert. Die präzise Temperaturkontrolle eines Rohrofens ist entscheidend, um die gewünschte Balance zwischen Härte und Zähigkeit zu erreichen.

Materialkonsolidierung (Sintern)

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus einem Pulver durch Anwendung von Wärme unterhalb seines Schmelzpunktes. Es wird häufig in der Keramik und der Pulvermetallurgie eingesetzt. Die Durchführung in einem Rohrofen mit Vakuum- oder Inertgasatmosphäre verhindert Oxidation und führt zu hochdichten Bauteilen mit minimaler Porosität.

Jenseits der grundlegenden Wärmebehandlung: Spezialisierte Anwendungen

Die kontrollierte Umgebung eines Rohrofens eröffnet die Tür zu vielen anderen fortschrittlichen thermischen Prozessen.

Reinigung und Synthese

Die isolierte Kammer des Ofens ist ideal für die Synthese chemischer Verbindungen oder die Reinigung von Materialien. Unerwünschte Elemente können kontrolliert „abgebrannt“ oder verdampft werden, wodurch eine Substanz höherer Reinheit zurückbleibt.

Oberflächenmodifikation (Aufkohlen & Nitrieren)

Durch das Einleiten reaktiver Gase in das Rohr kann die Oberflächenchemie eines Materials gezielt verändert werden. Prozesse wie Aufkohlen (Zugabe von Kohlenstoff) und Nitrieren (Zugabe von Stickstoff) werden verwendet, um eine harte, verschleißfeste Oberflächenschicht auf Metallteilen zu erzeugen, und sie erfordern die präzise Gassteuerung, die ein Rohrofen bietet.

Materialprüfung (Beschleunigte Alterung & Trocknung)

Die stabile, wiederholbare Umgebung in einem Rohrofen ist perfekt, um die Auswirkungen langfristiger Hitzeexposition auf ein Material zu simulieren, ein Prozess, der als beschleunigte Alterung bekannt ist. Es ist auch ein effektives Werkzeug zur präzisen Trocknung von Proben, indem jegliche Feuchtigkeit entfernt wird, ohne Kontaminanten einzubringen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind Rohröfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Probengröße und Geometrie

Die offensichtlichste Einschränkung sind der Innendurchmesser und die Länge des Rohres. Diese Öfen eignen sich am besten für kleinere Proben, Pulver, Wafer oder dünne zylindrische Teile. Sie sind nicht praktikabel für die Wärmebehandlung großer oder unregelmäßig geformter Komponenten.

Prozessspezifische Merkmale

Nicht alle Rohröfen sind gleich. Ein Ofen, der einfaches Glühen in Luft ermöglicht, verfügt möglicherweise nicht über die Dichtungen und Anschlüsse, die für Vakuum- oder Reaktivgasprozesse erforderlich sind. Abschrecken, Vakuumlöten und Aufkohlen erfordern alle spezifische Ofenmodelle und Zusatzgeräte wie Pumpen und Gasflussregler.

Atmosphären- vs. Luftöfen

Wenn Ihr Prozess keine Atmosphärenkontrolle erfordert (z. B. einfaches Trocknen oder Erhitzen nicht reaktiver Materialien), kann ein Standard-Muffel- oder Kastentypofen eine kostengünstigere Wahl sein. Der Hauptgrund für die Wahl eines Rohrofens ist seine überlegene Atmosphärenkontrolle.

Anpassung des Prozesses an Ihr Ziel

Um den richtigen Prozess auszuwählen, berücksichtigen Sie Ihr primäres Ziel und die spezifischen Merkmale Ihres Ofens.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Massenmaterialeigenschaften liegt (z. B. Duktilität oder Härte): Konzentrieren Sie sich auf Glühen, Härten und Anlassen und stellen Sie sicher, dass Ihr Ofen den erforderlichen Temperaturbereich und die erforderlichen Kühlfähigkeiten aufweist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Komponenten oder neuen Materialien liegt: Sintern, Synthese und Vakuumprozesse sind entscheidend, erfordern aber unbedingt einen Ofen mit ausgezeichneter Atmosphären- oder Vakuumkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation liegt: Sie benötigen einen Ofen, der speziell für Reaktivgasprozesse wie Aufkohlen oder Nitrieren ausgestattet ist, mit präzisen Gasflussreglern.

- Wenn Ihr Hauptaugenmerk auf einfachen thermischen Tests oder Trocknung liegt: Ein einfacher Rohrofen ohne fortschrittliche Atmosphärenkontrolle kann ausreichend und wirtschaftlicher sein.

Das Verständnis dieser unterschiedlichen Fähigkeiten ermöglicht es Ihnen, einen Rohrofen von einem einfachen Heizer in ein Präzisionsinstrument für die fortschrittliche Materialverarbeitung zu verwandeln.

Zusammenfassungstabelle:

| Prozess | Schlüsselanwendungen | Erforderliche Schlüsselfunktionen |

|---|---|---|

| Glühen | Erweichung, Spannungsentlastung | Gleichmäßige Erwärmung, präzise Temperaturkontrolle |

| Härten & Abschrecken | Härteerhöhung | Hochtemperaturbereich, schnelles Abkühlen |

| Anlassen | Reduzierung der Sprödigkeit | Präzision bei niedriger Temperatur |

| Sintern | Materialkonsolidierung | Vakuum-/Inertgasatmosphärenkontrolle |

| Aufkohlen & Nitrieren | Oberflächenmodifikation | Kontrolle reaktiver Gase |

| Reinigung & Synthese | Hochreine Materialien | Isolierte Kammer, Atmosphärenkontrolle |

| Beschleunigte Alterung & Trocknung | Materialprüfung | Stabile, wiederholbare Umgebung |

Bereit, Ihre thermische Verarbeitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, Muffelöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir tiefe Anpassungen an Ihre einzigartigen experimentellen Anforderungen – sei es für Glühen, Sintern oder spezialisierte Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung