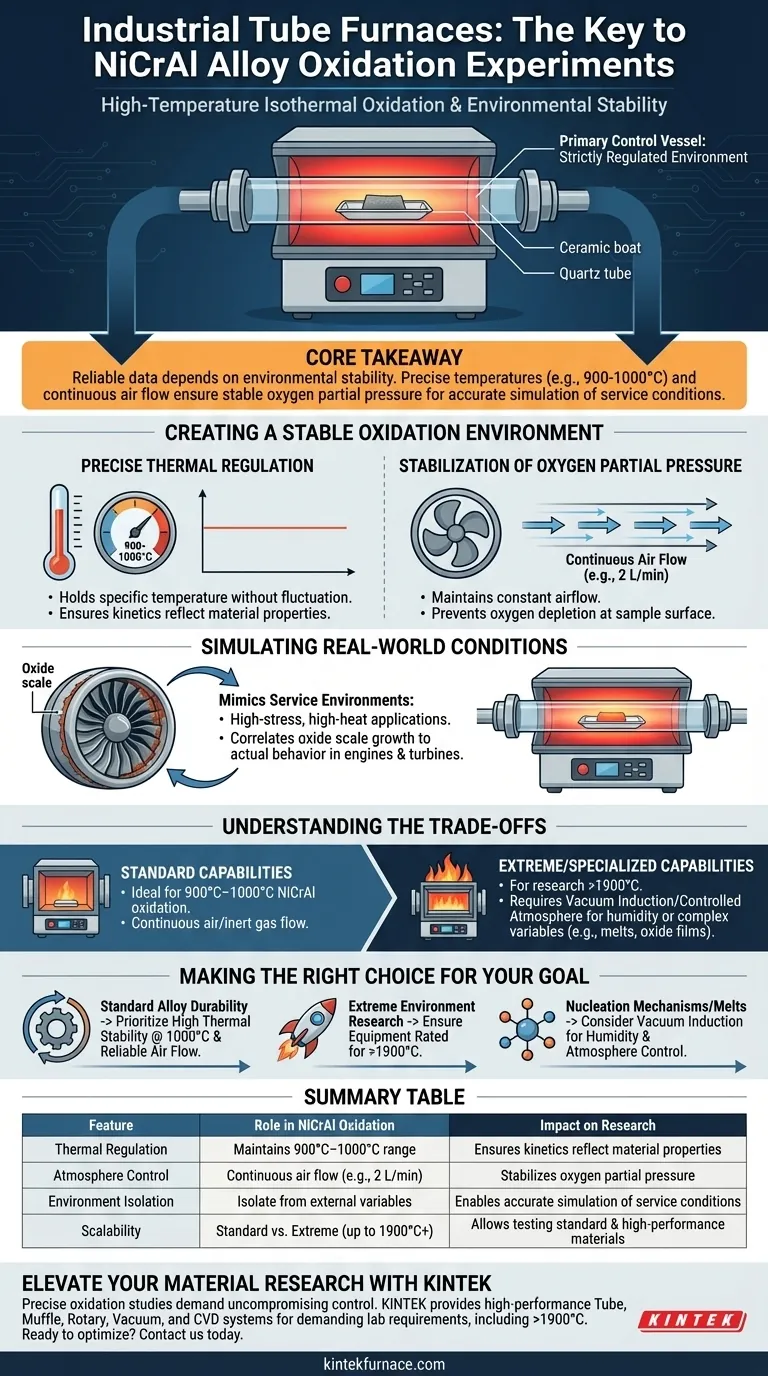

Industrielle Röhrenöfen dienen als primäres Kontrollgefäß für Hochtemperatur-Isothermie-Oxidationsversuche an NiCrAl-Legierungen. Sie bieten eine streng regulierte Umgebung, die die Probe isoliert und sicherstellt, dass die thermischen Bedingungen und die Gasatmosphäre während der gesamten Testdauer konstant bleiben.

Kernbotschaft Zuverlässige Oxidationsdaten hängen vollständig von der Stabilität der Umgebung ab. Durch die Aufrechterhaltung präziser Temperaturen (z. B. 900 °C oder 1000 °C) und eines kontinuierlichen Luftstroms gewährleisten industrielle Röhrenöfen einen stabilen Sauerstoffpartialdruck, der es den Forschern ermöglicht, genau zu simulieren und vorherzusagen, wie sich Legierungen unter realen Einsatzbedingungen verhalten werden.

Schaffung einer stabilen Oxidationsumgebung

Um zu untersuchen, wie NiCrAl-Legierungen im Laufe der Zeit abgebaut werden, müssen die Forscher Umwelteinflüsse eliminieren. Industrielle Röhrenöfen erreichen dies durch zwei Hauptmechanismen.

Präzise thermische Regelung

Die grundlegende Anforderung für isotherme Experimente ist die Aufrechterhaltung einer bestimmten Temperatur ohne Schwankungen.

Röhrenöfen sind so konstruiert, dass sie exakte Zieltemperaturen aufrechterhalten, typischerweise um 900 °C bis 1000 °C für diese spezifischen Legierungsstudien. Diese Konsistenz stellt sicher, dass die beobachtete Oxidationskinetik auf Materialeigenschaften und nicht auf thermische Zyklen oder Instabilität zurückzuführen ist.

Stabilisierung des Sauerstoffpartialdrucks

Oxidation ist eine chemische Reaktion, die Sauerstoff verbraucht. Wenn die Luft um die Probe herum stagniert, sinkt der lokale Sauerstoffgehalt, was die Ergebnisse verfälscht.

Diese Öfen beheben dieses Problem, indem sie einen konstanten Luftstrom, z. B. 2 L/min, aufrechterhalten. Dieser kontinuierliche Fluss stellt sicher, dass der Sauerstoffpartialdruck an der Probenoberfläche während der gesamten Reaktion stabil und konstant bleibt.

Simulation realer Bedingungen

Das ultimative Ziel dieser Experimente ist nicht nur das Verbrennen von Metall, sondern die Vorhersage der industriellen Leistung.

Nachahmung von Einsatzumgebungen

NiCrAl-Legierungen werden häufig in Hochlast- und Hochtemperaturanwendungen eingesetzt.

Durch die strenge Kontrolle der Atmosphäre und Temperatur schafft der Röhrenofen ein Labormodell dieser tatsächlichen Einsatzbedingungen. Dies ermöglicht es Ingenieuren, das Wachstum von Oxidschichten so zu beobachten, dass es direkt mit dem Verhalten des Materials in Motoren, Turbinen oder industriellen Verarbeitungsanlagen korreliert.

Verständnis der Kompromisse

Während industrielle Röhrenöfen ideal für Standard-Oxidationsstudien sind, können unterschiedliche Forschungsziele spezielle Ausrüstung erfordern.

Standard- vs. Extremfähigkeiten

Der Standard-Röhrenofen eignet sich hervorragend für den für die typische NiCrAl-Oxidation erforderlichen Bereich von 900 °C–1000 °C.

Für die Forschung an Hochleistungs-Materialien oder extremen Umgebungen können Standardgeräte jedoch an ihre Grenzen stoßen. Spezielle Öfen sind für Prozesse erforderlich, die Temperaturen über 1900 °C erfordern und damit den Standardbetriebsbereich allgemeiner Oxidationsversuche überschreiten.

Atmosphärenbeschränkungen

Standard-Röhrenöfen verwenden typischerweise einen kontinuierlichen Luft- oder Inertgasstrom.

Wenn Ihre Forschung eine präzise Regelung von Luftfeuchtigkeit oder Vakuum erfordert – z. B. zur Untersuchung des Oxidfilmwachstums auf Schmelzen oder spezifischer Übergänge von amorphen zu kristallinen Aluminiumoxidstrukturen –, benötigen Sie möglicherweise Vakuuminduktions- oder kontrollierte Atmosphärenöfen für Laborzwecke anstelle eines Standard-Industrie-Röhrenofens.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Ofenausrüstung bestimmt die Genauigkeit Ihrer Simulation.

- Wenn Ihr Hauptaugenmerk auf der Standard-Legierungsbeständigkeit liegt: Priorisieren Sie einen Ofen mit hoher thermischer Stabilität bei 1000 °C und zuverlässiger Luftstromregelung, um die typische Einsatzoxidation zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Forschung in extremen Umgebungen liegt: Stellen Sie sicher, dass Ihre Ausrüstung für Temperaturen über 1900 °C ausgelegt ist, um die Grenzen der Hochleistungsfertigung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Nukleationsmechanismen oder Schmelzen liegt: Erwägen Sie Vakuuminduktionsöfen, die eine präzise Kontrolle über Luftfeuchtigkeit und komplexe atmosphärische Variablen ermöglichen.

Wählen Sie die Ausrüstung, die die spezifischen Belastungsfaktoren widerspiegelt, denen Ihr Material in der realen Welt ausgesetzt sein wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei NiCrAl-Oxidationsversuchen | Auswirkung auf die Forschung |

|---|---|---|

| Thermische Regelung | Hält konstanten Bereich von 900 °C–1000 °C | Stellt sicher, dass die Kinetik Materialeigenschaften und nicht Schwankungen widerspiegelt |

| Atmosphärenkontrolle | Kontinuierlicher Luftstrom (z. B. 2 L/min) | Stabilisiert den Sauerstoffpartialdruck an der Probenoberfläche |

| Umgebungsisolierung | Isoliert Probe von externen Variablen | Ermöglicht genaue Simulation realer Einsatzbedingungen |

| Skalierbarkeit | Standard vs. Extrem (bis zu 1900 °C+) | Ermöglicht das Testen sowohl von Standardlegierungen als auch von Hochleistungsmaterialien |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Oxidationsstudien erfordern eine kompromisslose Umgebungsregelung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Laboranforderungen zugeschnitten sind. Ob Sie Einsatzbedingungen für NiCrAl-Legierungen simulieren oder mit Temperaturen über 1900 °C Grenzen überschreiten, unsere anpassbaren Hochtemperaturöfen liefern die benötigte Stabilität.

Bereit, Ihre isothermen Experimente zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Laboranforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Wojciech J. Nowak, Timur Galiullin. Combined Effect of Cold Working and Al Content on Oxidation Behavior of Ni-Base Alloys at 900 °C and 1000 °C. DOI: 10.1007/s11661-025-07830-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Wartung erfordert ein horizontaler Rohrofen? Gewährleisten Sie Spitzenleistung und Sicherheit

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Was sind die Vorteile von Rohröfen?Präzisionserwärmung für vielfältige Anwendungen

- Wie ist die Struktur eines Mehrkammer-Vakuumrohrschmelzofens unterteilt? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Welche Rolle spielen hochreine Quarz-Siegelrohre beim CVT-Wachstum von BiRe2O6? Kristallwachstum mit höchster Reinheit erzielen

- Was sind die Einschränkungen von Edelstahlrohröfen? Temperatur- und Kontaminationsprobleme überwinden

- Was sind die Nachteile von Quarzrohröfen? Einschränkungen in Haltbarkeit und Temperatur

- Was ist die Hauptaufgabe einer Rohröfen während der Vorkarbonisierung? Optimierung der Biomasse-zu-Hartkohlenstoff-Umwandlung