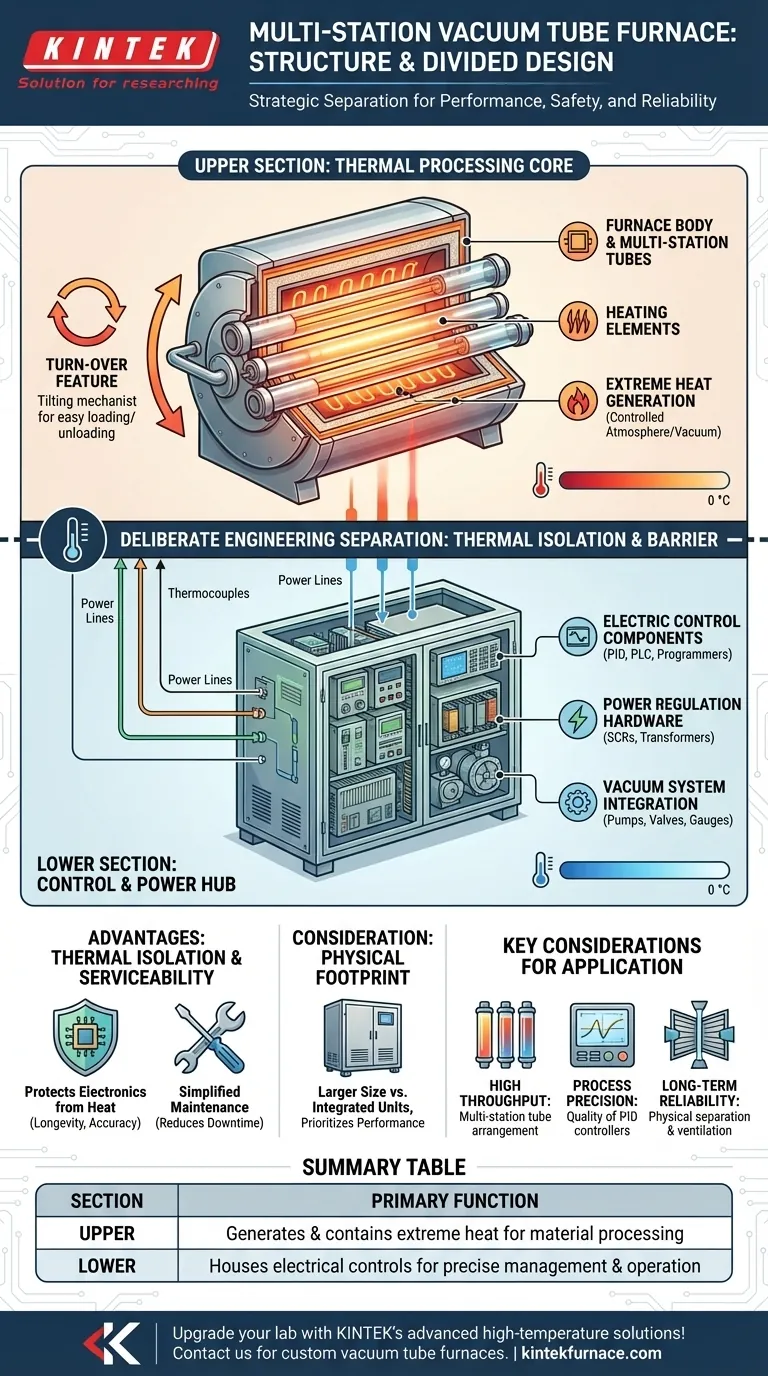

Im Wesentlichen ist ein Mehrkammer-Vakuumrohrschmelzofen strategisch in zwei Hauptbereiche unterteilt. Der obere Teil enthält den Hochtemperatur-Ofenkörper und die Prozessrohre, während der untere Teil alle wesentlichen elektrischen Steuerungskomponenten beherbergt. Diese Trennung ist nicht willkürlich; sie ist eine grundlegende Designentscheidung, die auf den Prinzipien des Wärmemanagements, der Sicherheit und der betrieblichen Zuverlässigkeit beruht.

Die zweiteilige Struktur eines Mehrkammer-Vakuumrohrschmelzofens ist eine gezielte technische Lösung. Sie isoliert die hitzeempfindlichen elektronischen Steuerungen von den extremen Temperaturen des Ofens und gewährleistet so die Langlebigkeit des Systems, eine präzise Prozesssteuerung und eine vereinfachte Wartung.

Der obere Bereich: Der Kern der thermischen Verarbeitung

Im oberen Bereich findet die primäre Materialverarbeitung statt. Er ist darauf ausgelegt, extreme Hitze unter kontrollierter Atmosphäre oder Vakuum zu erzeugen und einzuschließen.

Der Ofenkörper und das Rohr

Der Hauptkörper des Ofens enthält die Heizelemente, die Isolierung und das eigentliche Ofenrohr. Dieses Rohr ist die versiegelte Kammer, in die Ihre Proben zur Wärmebehandlung eingelegt werden.

Der Aspekt „Mehrkammer“ bedeutet, dass der Ofen über mehrere Rohre verfügt, die die gleichzeitige Verarbeitung verschiedener Proben oder die Erzeugung spezifischer Temperaturgradienten über eine längere Prozesszone ermöglichen.

Die „Umschaltfunktion“

Viele Ausführungen verfügen über einen Ofenkörper, der umgeklappt oder geneigt werden kann. Diese Funktion dient nicht dem Heizprozess selbst, sondern erleichtert das einfache Beladen und Entladen des Ofenrohrs und der Proben, was die Ergonomie und Sicherheit des Bedieners erheblich verbessert.

Der untere Bereich: Die Steuerungs- und Energiezentrale

Der untere Bereich fungiert als Gehirn und zentrales Nervensystem des gesamten Geräts. Die physische Platzierung unterhalb der Wärmequelle nutzt die natürliche Konvektion, um zur Kühlung beizutragen.

Elektrische Steuerungskomponenten

Dieser Bereich beherbergt die Temperaturregler (wie PID-Regler), Prozessprogrammierer und alle speicherprogrammierbaren Steuerungen (SPS), die die Heizzyklen automatisieren. Diese Komponenten sind am empfindlichsten gegenüber Hitze und benötigen eine stabile Betriebsumgebung für eine genaue Funktion.

Integration von Stromversorgung und Vakuumsystem

Das untere Gehäuse enthält auch die Leistungsregelungs-Hardware, wie Transformatoren und Thyristoren (SCRs), die die hohen elektrischen Ströme verwalten, die an die Heizelemente gesendet werden. Die Steuerungen für das zugehörige Vakuumsystem – Pumpen, Ventile und Manometer – sind typischerweise in diesem selben Steuerungszentrum für einen zentralisierten Betrieb integriert.

Die Kompromisse einer geteilten Struktur verstehen

Dieses gängige Design stellt eine Reihe von gezielten technischen Kompromissen dar, die auf Leistung und Zuverlässigkeit ausgerichtet sind.

Vorteil: Thermische Isolierung

Der wichtigste Vorteil ist die thermische Isolierung. Elektronik verschlechtert sich schnell, wenn sie hohen Temperaturen ausgesetzt wird. Ihre Trennung von der Ofenkammer erhöht die Lebensdauer und Zuverlässigkeit des Steuerungssystems dramatisch und verhindert ungenaue Messwerte und Systemausfälle.

Vorteil: Wartungsfreundlichkeit

Durch die Trennung der Systeme wird die Wartung wesentlich einfacher. Ein Ingenieur kann an der Steuerungselektronik im unteren Bereich arbeiten, ohne die Hochtemperatur-Ofenbaugruppe berühren oder demontieren zu müssen, was Ausfallzeiten reduziert.

Überlegung: Physischer Platzbedarf

Der Hauptkompromiss ist ein größerer physischer Platzbedarf. Ein einzelnes, integriertes Gerät wäre möglicherweise kompakter, aber das geteilte Design priorisiert die langfristige Leistung gegenüber minimalem Platzbedarf. Die Verbindungen zwischen dem oberen und unteren Abschnitt (Stromleitungen, Thermoelemente) fügen eine zusätzliche Komplexitätsebene hinzu.

Wichtige strukturelle Überlegungen für Ihre Anwendung

Das Verständnis dieser Struktur hilft Ihnen, einen Ofen basierend auf Ihren spezifischen Labor- oder Produktionsanforderungen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die Anzahl und Anordnung der „Mehrkammer“-Rohre im oberen Abschnitt sind Ihre wichtigsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision liegt: Die Qualität und Isolierung der im unteren Abschnitt untergebrachten PID-Regler und Thermoelemente sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Die physische Trennung und Belüftung zwischen dem oberen und unteren Abschnitt ist ein wichtiger Indikator für ein gut konstruiertes, langlebiges System.

Letztendlich ist die geteilte Struktur eines Mehrkammer-Vakuumrohrschmelzofens ein Beweis für zweckmäßiges Design, das sicherstellt, dass jede Komponente in ihrer idealen Umgebung arbeitet.

Zusammenfassungstabelle:

| Abschnitt | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Oberer Abschnitt | Ofenkörper, Heizelemente, Isolierung, Mehrkammer-Rohre | Erzeugt und hält extreme Hitze für die Materialverarbeitung in kontrollierter Atmosphäre oder Vakuum |

| Unterer Abschnitt | Temperaturregler (PID), SPS, Leistungsregler (SCRs), Vakuumsystem-Steuerungen | Beherbergt elektrische Steuerungen für präzises Temperaturmanagement, Automatisierung und Systembetrieb, isoliert von Hitze |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung liefern wir vielfältigen Laboren zuverlässige Mehrkammer-Vakuumrohröfen, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für erhöhte Effizienz und Genauigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsworkflows optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten