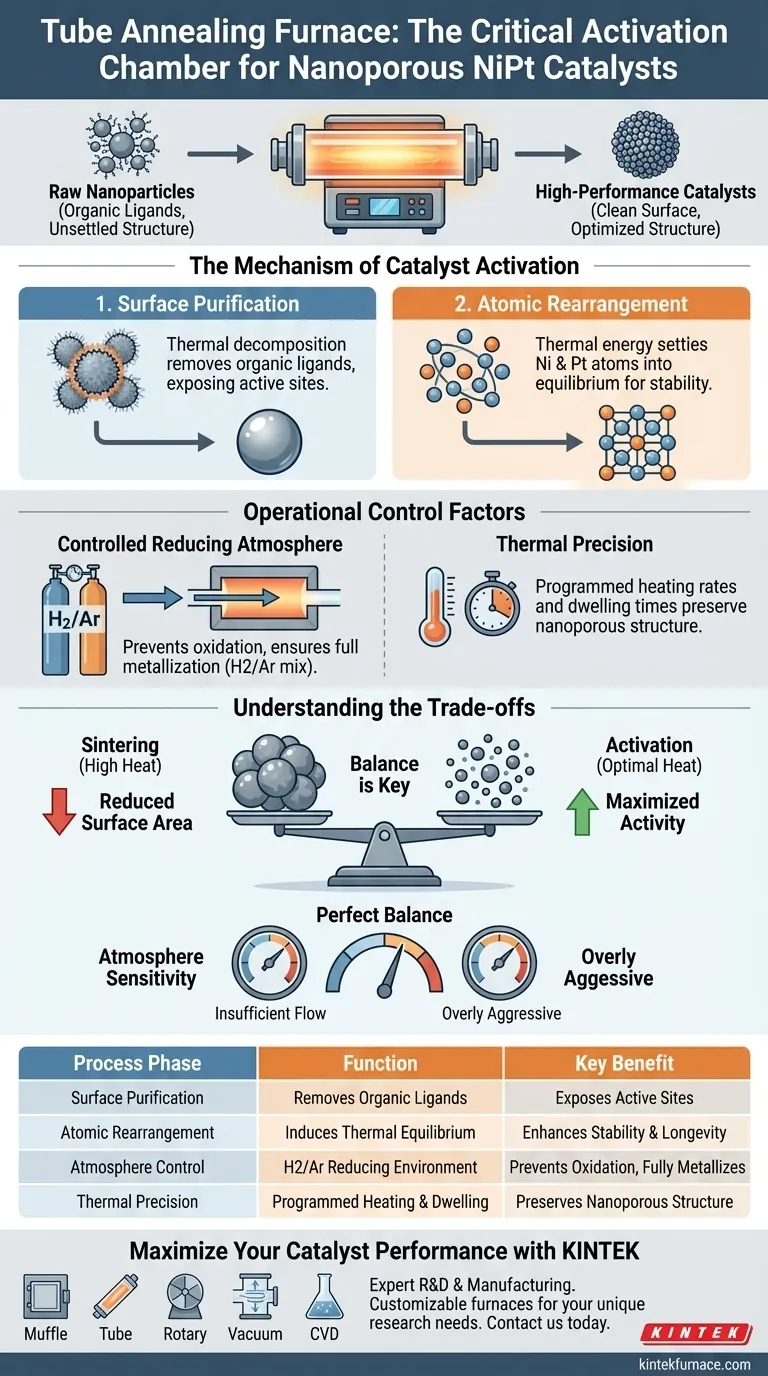

Eine Röhren annealing furnace dient als kritische Aktivierungskammer bei der Synthese von nanoporösen Nickel-Platin (NiPt)-Katalysatoren. Durch die Bereitstellung einer präzise kontrollierten Hochtemperaturumgebung unter reduzierender Atmosphäre (typischerweise Wasserstoff/Argon) erfüllt der Ofen die doppelte Funktion der Reinigung der Katalysatoroberfläche und der Fertigstellung seiner internen Atomstruktur.

Kernbotschaft Die Röhren annealing furnace verwandelt rohe, synthetisierte Nanopartikel in Hochleistungskatalysatoren. Dies geschieht durch das Abstreifen von restlichen organischen Verunreinigungen und die Induktion notwendiger atomarer Umlagerungen, um sicherzustellen, dass der Katalysator sowohl chemisch aktiv als auch strukturell stabil ist.

Der Mechanismus der Katalysatoraktivierung

Die Herstellung von NiPt-Katalysatoren endet nicht mit der chemischen Synthese; das Material muss "gehärtet" werden, um richtig zu funktionieren. Der Röhrenofen erleichtert zwei physikalische Prozesse, die für die Leistung unerlässlich sind.

Oberflächenreinigung

Während der anfänglichen chemischen Synthese von Nanopartikeln werden oft organische Liganden als Stabilisierungsmittel verwendet. Obwohl für die Bildung notwendig, bedecken diese Liganden die Oberfläche der Partikel.

Wenn diese organischen Stoffe verbleiben, blockieren sie die aktiven Zentren, an denen katalytische Reaktionen stattfinden. Der Röhrenofen nutzt hohe Temperaturen, um diese restlichen organischen Liganden thermisch zu zersetzen und zu entfernen, wodurch die reaktive Metalloberfläche freigelegt wird.

Atomare Umlagerung

Rohe Nanopartikel weisen oft eine unruhige oder zufällige Atomstruktur auf. Die vom Ofen bereitgestellte thermische Energie induziert eine atomare Umlagerung innerhalb der NiPt-Legierung.

Dieser Prozess optimiert die Kristallstruktur. Er bringt die Nickel- und Platinatome in ein thermodynamischeres Gleichgewicht, was die chemische Stabilität und Langlebigkeit des Materials während des tatsächlichen Betriebs erheblich verbessert.

Betriebliche Kontrollfaktoren

Um die gewünschte nanoporöse Struktur zu erreichen, muss der Ofen mehr als nur Hitze bieten; er muss Präzision bieten.

Kontrollierte reduzierende Atmosphäre

Die Ofenkammer ermöglicht die Einleitung spezifischer Gase, insbesondere einer Mischung aus Wasserstoff und Argon (H2/Ar).

Diese reduzierende Atmosphäre verhindert die Oxidation (Rostbildung) der Metalle bei hohen Temperaturen. Darüber hinaus erleichtert sie die Reduktion von Metallvorläufern, die noch nicht vollständig metallisiert sind, und stellt sicher, dass das Endprodukt aus aktiven Metallnanopartikeln und nicht aus inaktiven Oxiden besteht.

Thermische Präzision

Der Ofen ermöglicht programmiertes Glühen. Dies beinhaltet die genaue Steuerung der Aufheizrate und der Haltezeit (wie lange er bei der Zieltemperatur verbleibt).

Eine präzise thermische Kontrolle stellt sicher, dass die Entfernung von Oberflächengruppen und die Anpassung der chemischen Eigenschaften physikalisch erfolgen, ohne die empfindliche Porenstruktur des Materials zu kollabieren.

Verständnis der Kompromisse

Obwohl das Glühen notwendig ist, birgt es spezifische Risiken, die abgewogen werden müssen.

Sintern vs. Aktivierung

Der kritischste Kompromiss bei der Ofenbedienung ist die Wahl der Temperatur. Höhere Temperaturen sind hervorragend geeignet, um Liganden zu entfernen und die Kristallstruktur zu verfestigen.

Übermäßige Hitze führt jedoch zum Sintern, bei dem kleine Nanopartikel zu größeren Massen verklumpen. Dies reduziert drastisch die Oberfläche und damit die katalytische Aktivität.

Atmosphärenempfindlichkeit

Die reduzierende Atmosphäre muss perfekt ausbalanciert sein. Ein unzureichender Fluss von Reduktionsgas kann nicht reduzierte Vorläufer hinterlassen oder Oxidation zulassen. Umgekehrt können übermäßig aggressive Reduktionsbedingungen bei hohen Temperaturen die Oberflächenfacetten des Metalls unerwartet verändern und die Wechselwirkung mit Reaktanten beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Röhren annealing furnace für die NiPt-Katalysatorherstellung sollten sich Ihre Parameter je nach Ihren spezifischen Leistungsmetriken verschieben.

- Wenn Ihr Hauptaugenmerk auf maximaler Aktivität liegt: Priorisieren Sie einen niedrigeren Temperaturbereich, der gerade ausreicht, um organische Liganden zu entfernen, und bewahren Sie die kleinstmögliche Partikelgröße und die höchste Oberfläche.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Verwenden Sie eine etwas höhere Glühtemperatur, um eine vollständigere atomare Umlagerung und Legierung zu fördern, wodurch eine robuste Kristallstruktur entsteht, die über die Zeit widerstandsfähig gegen Abbau ist.

Letztendlich fungiert der Röhrenofen als letzter Qualitätssicherungsschritt, der bestimmt, ob Ihr synthetisiertes Material als lose Atomsammlung oder als einheitlicher Hochleistungskatalysator fungiert.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Röhrenofens | Hauptvorteil |

|---|---|---|

| Oberflächenreinigung | Thermische Zersetzung organischer Liganden | Exponiert aktive Zentren für katalytische Reaktionen |

| Atomare Umlagerung | Induziertes thermisches Gleichgewicht der NiPt-Legierung | Verbessert chemische Stabilität und strukturelle Langlebigkeit |

| Atmosphärenkontrolle | Wasserstoff/Argon (H2/Ar) reduzierende Umgebung | Verhindert Metalloxidation und gewährleistet vollständige Metallisierung |

| Thermische Präzision | Programmiert Aufheizraten und Haltezeiten | Bewahrt empfindliche nanoporöse Strukturen bei der Aktivierung |

| Qualitätsabstimmung | Kontrollierte Temperatur- & Sintermanagement | Balanciert maximale Oberflächenaktivität mit langfristiger Stabilität |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen Rohmaterialien und Hochleistungskatalysatoren. Gestützt auf Experten-F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der Nanomaterialsynthese zugeschnitten sind. Ob Sie maximale Oberflächenaktivität oder langfristige strukturelle Stabilität anstreben, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yawei Li, Joshua Snyder. Unveiling the Origin of Morphological Instability in Topologically Complex Electrocatalytic Nanostructures. DOI: 10.1021/jacs.5c07842

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist das Ausglühen in einem Röhrenofen für rGO-NiO-ZnO-400 unerlässlich? Optimieren Sie Ihre Katalysatorsynthese

- Warum ist eine bestimmte Stickstoffdurchflussrate in einem Rohrofen während der Carbonisierung von PVDF notwendig?

- Was ist die Schlüsselkomponente eines Rohrofen und wie ist sie aufgebaut? Präzises Heizen für Ihr Labor freischalten

- Was sind die typischen physikalischen und Leistungs-Spezifikationen für Laborrohröfen? Ein Leitfaden zu den wichtigsten Spezifikationen

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Warum sind horizontale Rohröfen ideal für Materialtests im kleinen Maßstab? Entfesseln Sie Präzision und Effizienz in Ihrem Labor

- Warum wird eine Präzisionsrohrbrennofen für die Synthese von stickstoffdotiertem SiOC benötigt? Gewährleistung perfekter struktureller Integrität

- Warum ist eine Röhrenofen für die Reduktionsbehandlung von Y-NiMo/MoO2-x unerlässlich? Master Precision Synthesis