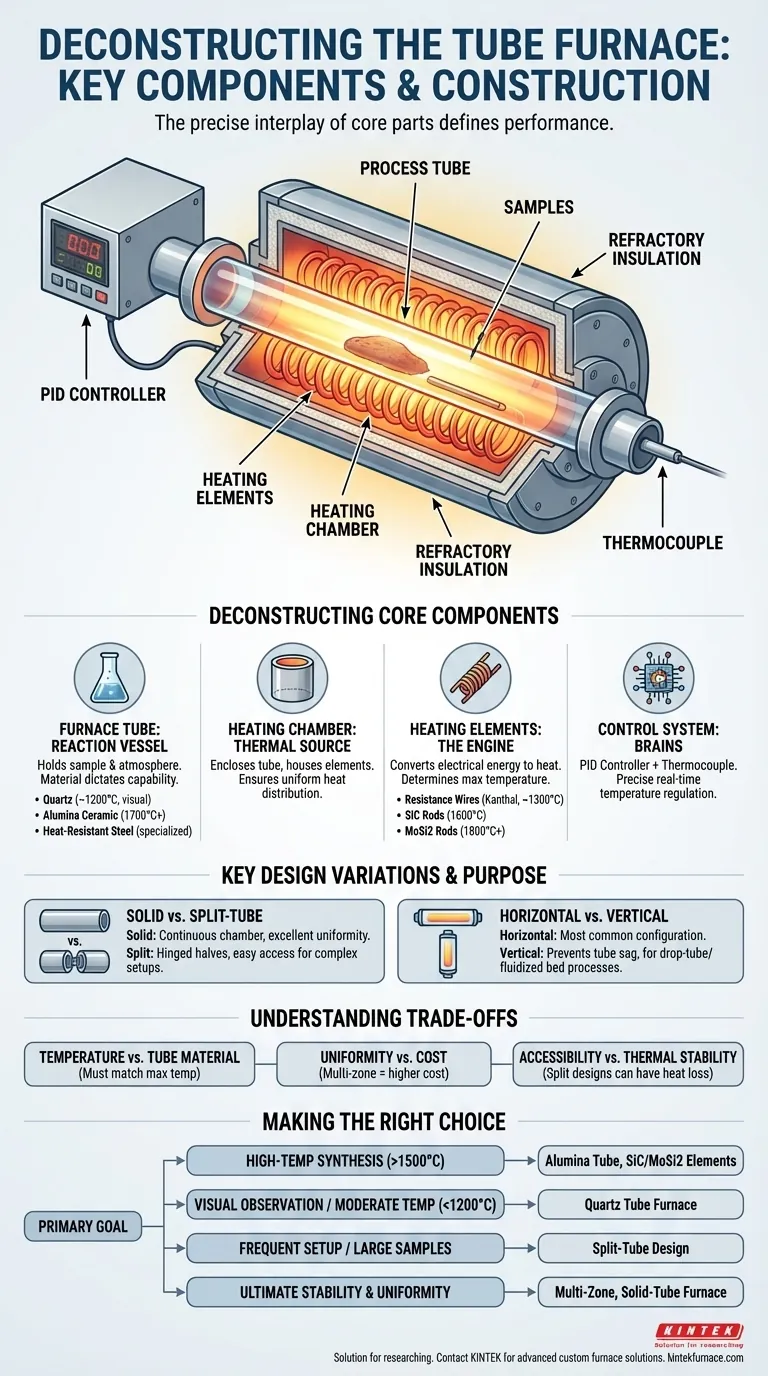

Im Herzen jedes Rohrofen befindet sich die Heizkammerbaugruppe, die aus einem Prozessrohr und den umgebenden Heizelementen besteht, die in einer Feuerfestisolierung eingeschlossen sind. Das Prozessrohr, hergestellt aus Materialien wie Quarz oder Aluminiumoxid, hält die Probe, während Heizelemente, wie Widerstandsdrähte oder Keramikstäbe, in eine zylindrische Kammerwand um das Rohr herum eingebettet sind, um thermische Energie zu erzeugen und zu übertragen.

Die Effektivität eines Rohrofen wird nicht durch eine einzelne Komponente definiert, sondern durch das präzise Zusammenspiel zwischen dem Material des Ofenrohrs, der Art des Heizelements und der Gesamtkonfiguration des Ofens. Das Verständnis, wie diese Teile zusammenwirken, ist der Schlüssel, um die Ausrüstung an Ihr spezifisches experimentelles oder Produktionsziel anzupassen.

Die Kernkomponenten zerlegen

Ein Rohrofen funktioniert als System. Während das Ofenrohr die zentrale Komponente ist, in der der Prozess stattfindet, ist es für seine Funktion vollständig auf die Heizkammer und das Steuerungssystem angewiesen.

Das Ofenrohr: Das Reaktionsgefäß

Dies ist die Kernkomponente, die Ihre Probe und Atmosphäre enthält. Das Material, aus dem es hergestellt ist, ist eine kritische Entscheidung, die die Leistungsfähigkeit des Ofens bestimmt.

Zu den gängigen Materialien gehört Quarzglas, das sich hervorragend für Temperaturen bis ca. 1200°C eignet und die visuelle Beobachtung der Probe ermöglicht.

Für höhere Temperaturen werden Aluminiumoxid-Keramikrohre benötigt, die zuverlässig bei 1700°C oder mehr betrieben werden können. Für spezielle Anwendungen werden auch metallische Rohre wie hitzebeständiger Stahl verwendet.

Die Heizkammer: Die Quelle der thermischen Energie

Die Heizkammer ist ein zylindrischer Hohlraum, der das Ofenrohr umschließt. Sie wird aus Hochtemperaturkeramik oder anderen feuerfesten Materialien gefertigt.

Ihr Hauptzweck ist es, die Heizelemente aufzunehmen und sicherzustellen, dass die Wärme so gleichmäßig wie möglich um das Prozessrohr verteilt wird.

Die Heizelemente: Der Motor des Ofens

Innerhalb oder um die Heizkammerwand angeordnet, wandeln diese Elemente elektrische Energie in Wärme um. Die Art des Elements bestimmt die maximale Betriebstemperatur des Ofens.

Widerstandsdrähte (z.B. Kanthal) sind üblich für Temperaturen bis ca. 1300°C. Für höhere Hitze werden Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Stäbe verwendet, die 1600°C bzw. über 1800°C erreichen können.

Das Steuerungssystem: Das Gehirn des Betriebs

Moderne Öfen verwenden einen PID (Proportional-Integral-Derivativ)-Regler, um die Temperatur präzise zu regeln. Ein Thermoelement, das in der Nähe der Heizelemente platziert ist, liefert Echtzeit-Feedback, wodurch das System konstante Anpassungen vornehmen und einen stabilen Sollwert beibehalten kann.

Wichtige Designvarianten und ihr Zweck

Nicht alle Rohröfen sind gleich gebaut. Die physische Konstruktion wird an unterschiedliche Labor- und Industrieanforderungen angepasst.

Massive vs. geteilte Rohröfen

Ein massiver Rohrofen verfügt über eine einzelne, durchgehende zylindrische Heizkammer. Dieses Design bietet eine hervorragende Temperaturgleichmäßigkeit und Stabilität.

Ein geteilter Rohrofen besteht aus zwei halbzylindrischen Hälften, die durch Scharniere verbunden sind. Dies ermöglicht das Öffnen der Kammer, wodurch ein einfacher Zugang zum Prozessrohr für die Platzierung komplexer Aufbauten oder großer Proben ohne Demontage des gesamten Apparats möglich ist.

Horizontale vs. vertikale Ausrichtung

Die Ausrichtung bestimmt, wie die Probe verarbeitet wird. Horizontale Öfen sind die häufigste Konfiguration.

Vertikale Öfen werden verwendet, um ein Durchhängen langer Ofenrohre bei hohen Temperaturen zu verhindern, für Fallrohr-Experimente oder in Prozessen wie der Wirbelschichtverbrennung, bei denen die Schwerkraft Teil des Prozesses ist.

Die Kompromisse verstehen

Die Wahl oder der Betrieb eines Rohrofen beinhaltet das Abwägen konkurrierender Faktoren. Das Bewusstsein für diese Kompromisse ist entscheidend für einen erfolgreichen Betrieb.

Temperatur vs. Rohrmaterial

Der bedeutendste Kompromiss ist die Beziehung zwischen Temperatur und Prozessrohr. Sie können kein Quarzrohr bei der maximalen Temperatur eines MoSi2-Ofens verwenden; das Rohr würde schmelzen. Sie müssen immer sicherstellen, dass die maximale Betriebstemperatur Ihres Rohrs höher ist als Ihre gewünschte Betriebstemperatur.

Gleichmäßigkeit vs. Kosten

Das Erreichen einer hoch gleichmäßigen Heizzone über einen langen Abschnitt des Rohrs ist eine komplexe technische Herausforderung. Öfen mit mehreren Heizzonen, jede mit eigenem Regler und Thermoelement, bieten eine überlegene Gleichmäßigkeit, sind aber deutlich teurer.

Zugänglichkeit vs. thermische Stabilität

Ein geteilter Rohrofen bietet überlegene Zugänglichkeit, führt aber eine Naht in der Isolierung und der Heizkammer ein. Dies kann einen Punkt für Wärmeverluste und potenziell ein weniger gleichmäßiges Temperaturprofil im Vergleich zu einem vergleichbaren massiven Rohrofen-Design schaffen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenkonfiguration ist entscheidend für das Erreichen Ihrer Ziele. Treffen Sie Ihre Entscheidung basierend auf den primären Anforderungen Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatursynthese (>1500°C) liegt: Sie benötigen ein Aluminiumoxidrohr, gepaart mit Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Heizelementen.

- Wenn Ihr Hauptaugenmerk auf visueller Beobachtung oder moderaten Temperaturen (<1200°C) liegt: Ein für ein Quarzrohr konzipierter Ofen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf häufigen Setup-Änderungen oder der Verarbeitung großer Proben liegt: Ein geteiltes Rohrofen-Design bietet die entscheidende Zugänglichkeit, die Sie für effizientes Arbeiten benötigen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Temperaturstabilität und Gleichmäßigkeit liegt: Ein Mehrzonen-Massivrohrofen bietet das höchste Maß an thermischer Kontrolle.

Das Verständnis dieser Kernkomponenten und ihres Zusammenspiels ermöglicht es Ihnen, einen Rohrofen präzise und selbstbewusst auszuwählen oder zu betreiben.

Zusammenfassungstabelle:

| Komponente | Funktion | Gängige Materialien |

|---|---|---|

| Ofenrohr | Hält Probe und Atmosphäre | Quarz, Aluminiumoxid, Stahl |

| Heizelemente | Erzeugen thermische Energie | Kanthal, SiC, MoSi2 |

| Steuerungssystem | Regelt die Temperatur | PID-Regler, Thermoelement |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Rohrofen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit Präzision und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität