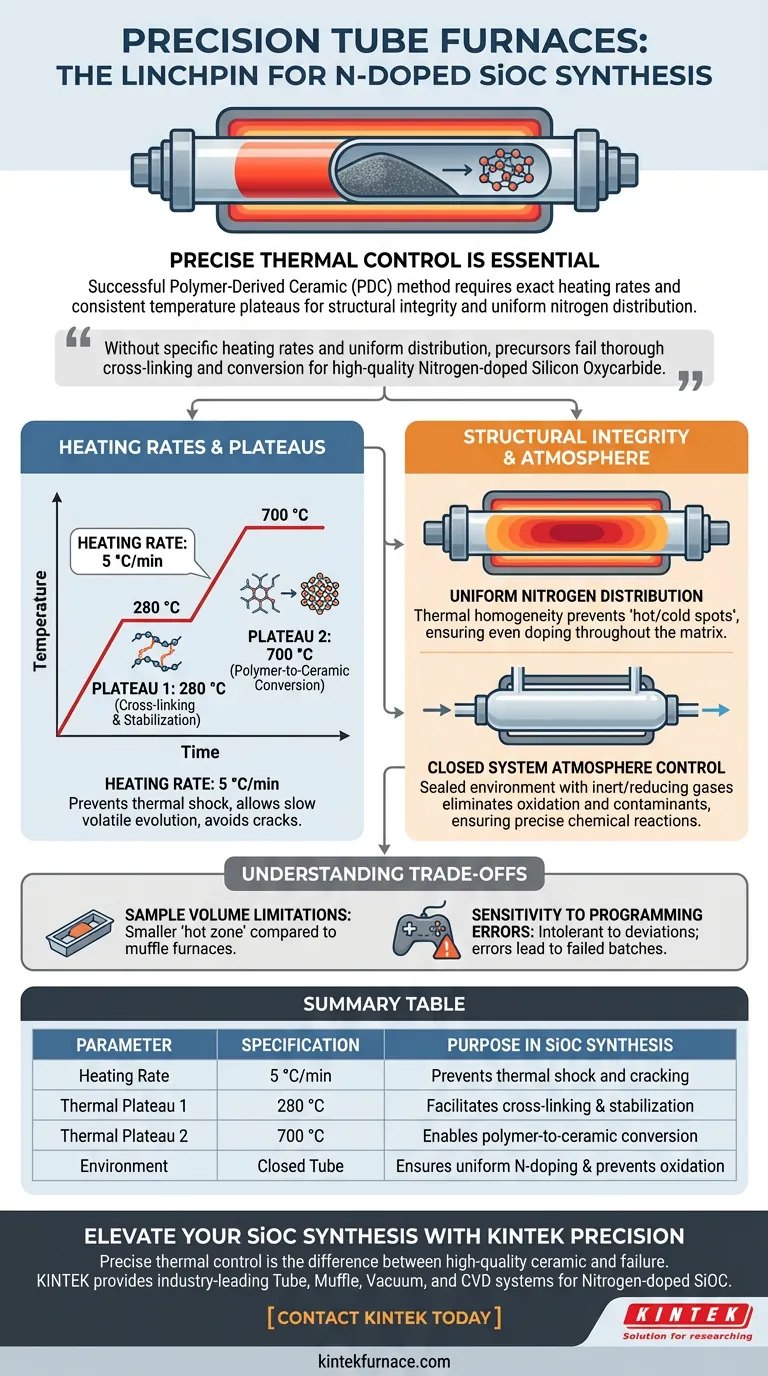

Präzise thermische Kontrolle ist der Dreh- und Angelpunkt einer erfolgreichen SiOC-Synthese. Ein Präzisionsrohrbrennofen wird benötigt, da er eine stabile Heizrate von 5 °C/min garantiert und konstante Temperaturplateaus bei kritischen Schwellenwerten, insbesondere bei 280 °C und 700 °C, aufrechterhält. Diese Genauigkeit ist notwendig, um die strukturelle Integrität des Vorläufers zu gewährleisten und eine gleichmäßige Verteilung von Stickstoff im Endmaterial zu erreichen.

Die Polymer-Derived Ceramic (PDC)-Methode ist auf einen Präzisionsrohrbrennofen angewiesen, um den empfindlichen Übergang von Polymer zu Keramik zu steuern. Ohne die Fähigkeit des Ofens, spezifische Heizraten und eine gleichmäßige Temperaturverteilung aufrechtzuerhalten, kann der Vorläufer nicht die gründliche Vernetzung und Umwandlung durchlaufen, die zur Bildung von hochwertigem stickstoffdotiertem Siliziumoxycarbid erforderlich sind.

Die entscheidende Rolle von Heizraten und Plateaus

Die Umwandlung eines Polymervorläufers in eine Keramik ist nicht nur eine Frage des Erreichens einer hohen Temperatur, sondern des Weges dorthin.

Kontrolle der Änderungsrate

Die primäre Referenz besagt, dass eine Heizrate von 5 °C/min unerlässlich ist. Ein Präzisionsrohrbrennofen verwendet programmierbare Steuerungen, um diesen linearen Anstieg aufrechtzuerhalten. Diese kontrollierte Rate verhindert thermische Schocks und ermöglicht eine langsame Entwicklung flüchtiger Komponenten, wodurch Risse oder Defekte in der Materialstruktur vermieden werden.

Die Bedeutung von thermischen Plateaus

Der Prozess erfordert das Halten des Materials bei bestimmten Temperaturen: 280 °C und 700 °C. Dies sind keine willkürlichen Zahlen; sie entsprechen unterschiedlichen chemischen Phasen.

- Bei 280 °C: Der Ofen ermöglicht eine gründliche Vernetzung des Polymers und stabilisiert die Struktur, bevor höhere Temperaturen angewendet werden.

- Bei 700 °C: Der Ofen ermöglicht die eigentliche Umwandlung von der polymeren in die keramische Phase.

Gewährleistung von struktureller Integrität und Dotierung

Die Qualität von stickstoffdotiertem Siliziumoxycarbid (SiOC) wird durch seine interne Struktur und chemische Zusammensetzung bestimmt. Die Ofenarchitektur beeinflusst diese Ergebnisse direkt.

Gleichmäßige Stickstoffverteilung

Eine Schlüsselanforderung für dieses Material ist die Stickstoffdotierung. Ein Präzisionsrohrbrennofen gewährleistet eine genaue Temperaturverteilung über die gesamte Länge des Rohres. Diese thermische Homogenität verhindert "Hot Spots" oder "Cold Spots", die zu einer ungleichmäßigen Dotierung führen würden, und stellt sicher, dass Stickstoff gleichmäßig in der Keramikmatrix verteilt wird.

Die Polymer-zu-Keramik-Umwandlung

Die Polymer-Derived Ceramic (PDC)-Methode beruht auf der Integrität des Vorläufers während der Pyrolyse. Wenn die Temperatur schwankt, kann der Vernetzungsprozess fehlschlagen. Der Rohrbrennofen bietet die stabile thermische Umgebung, die erforderlich ist, um die strukturelle Integrität des Materials während signifikanter chemischer Veränderungen zu erhalten.

Atmosphärenkontrolle und Umgebung

Während die Temperatur der Hauptfaktor ist, bietet die physikalische Konfiguration eines Rohrbrennofens sekundäre Vorteile, die für diese Synthese unerlässlich sind.

Geschlossene Systemthermodynamik

Im Gegensatz zu Öfen mit offener Luft schafft ein Rohrbrennofen eine abgedichtete Umgebung. Dies ermöglicht eine präzise Kontrolle der thermodynamischen Umgebung, oft unter Verwendung von inerten oder reduzierenden Gasen.

Beseitigung von Kontaminanten

Durch das Spülen von Sauerstoff und die Aufrechterhaltung einer kontrollierten Atmosphäre verhindert der Ofen unerwünschte Oxidationsreaktionen. Dies stellt sicher, dass sich die organischen Liganden streng nach dem Syntheseplan zersetzen und nicht unvorhersehbar mit der Umgebungsluft reagieren.

Verständnis der Kompromisse

Obwohl ein Präzisionsrohrbrennofen das optimale Werkzeug für diese Anwendung ist, ist es wichtig, die betrieblichen Einschränkungen zu verstehen.

Begrenzungen des Probenvolumens

Rohrbrennofen haben im Allgemeinen eine kleinere "Heizzone" im Vergleich zu Muffelöfen. Während sie überlegene Präzision und Atmosphärenkontrolle bieten, sind sie oft in der Menge des Materials begrenzt, das sie in einer einzigen Charge verarbeiten können.

Empfindlichkeit gegenüber Programmierfehlern

Da die SiOC-Synthese von spezifischen Rampenraten (5 °C/min) und Haltezeiten abhängt, ist der Prozess intolerant gegenüber Programmierfehlern. Eine Abweichung im Heizprogramm kann zu unvollständiger Vernetzung oder strukturellem Kollaps führen, wodurch die Charge unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit stickstoffdotierten SiOC-Vorläufern zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Heizrampe 5 °C/min nicht überschreitet, um schnelles Entgasen und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dotierung liegt: Vergewissern Sie sich, dass Ihre Probe genau in der Mitte der gleichmäßigen Temperaturzone (der "Flachzone") des Rohres positioniert ist, um eine konsistente Stickstoffverteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Halten Sie sich strikt an die Verweilzeiten bei den Plateaus von 280 °C und 700 °C, um eine vollständige Vernetzung und Keramikumwandlung zu ermöglichen.

Letztendlich ist der Präzisionsrohrbrennofen nicht nur eine Wärmequelle; er ist ein Reaktionsgefäß, das das chemische und strukturelle Schicksal Ihres SiOC-Materials bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der SiOC-Synthese |

|---|---|---|

| Heizrate | 5 °C/min | Verhindert thermische Schocks und Rissbildung während der Entgasung |

| Thermisches Plateau 1 | 280 °C | Ermöglicht gründliche Polymervernetzung und Stabilisierung |

| Thermisches Plateau 2 | 700 °C | Ermöglicht erfolgreiche Umwandlung von der polymeren in die keramische Phase |

| Umgebung | Geschlossenes Rohr | Gewährleistet gleichmäßige Stickstoffdotierung und verhindert Oxidation |

Verbessern Sie Ihre SiOC-Synthese mit KINTEK Precision

Präzise thermische Kontrolle ist der Unterschied zwischen einer hochwertigen Keramik und einem fehlgeschlagenen Vorläufer. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die empfindlichen Anforderungen der stickstoffdotierten SiOC-Produktion entwickelt wurden.

Unsere erfahrenen F&E- und Fertigungsteams bieten voll anpassbare Lösungen, um sicherzustellen, dass Ihr Labor perfekte Heizraten und Atmosphärenkontrolle erreicht. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Hochtemperatur-Laböfen Ihre Materialforschung und Produktionsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt die Mischung des Vorläufers mit Schwefelpulver? Sulfidierung in Röhrenöfen für Fe7S8@CT-NS meistern

- Was sind die Hauptmerkmale eines geteilten Rohrofens? Erschließen Sie überlegenen Zugang und Kontrolle für komplexe Proben

- Wie trägt eine Rohröfen zur Karbonisierung von Biomasse bei? Präzise Pyrolyse für überlegene Materialien meistern

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Welchen Herausforderungen sieht sich der Markt für 70-mm-Rohröfen gegenüber? Technische, Qualitäts- und Sicherheitsanforderungen meistern

- Welche Prozessbedingungen liefert ein horizontaler Rohröfen für AuNPs@MOF-Katalysatoren? Präzise thermische Kontrolle

- Welche Rolle spielt eine Röhrenofen bei der physikalischen Synthese von Metallnanopartikeln? Beherrschen Sie Phasentransformationen

- Was sind die Hauptvorteile der Verwendung von Wirbelschichttechnologie in vertikalen Rohröfen? Steigerung von Effizienz und Gleichmäßigkeit