Der grundlegende Vorteil der Integration der Wirbelschichttechnologie in einen vertikalen Rohrofen liegt in ihrer Fähigkeit, außergewöhnlich hohe Wärmeübertragungsraten und nahezu perfekte Temperaturhomogenität zu erzielen. Diese Kombination steigert die Verarbeitungseffizienz für eine breite Palette von Materialien und verbessert die Qualität und Konsistenz des Endprodukts.

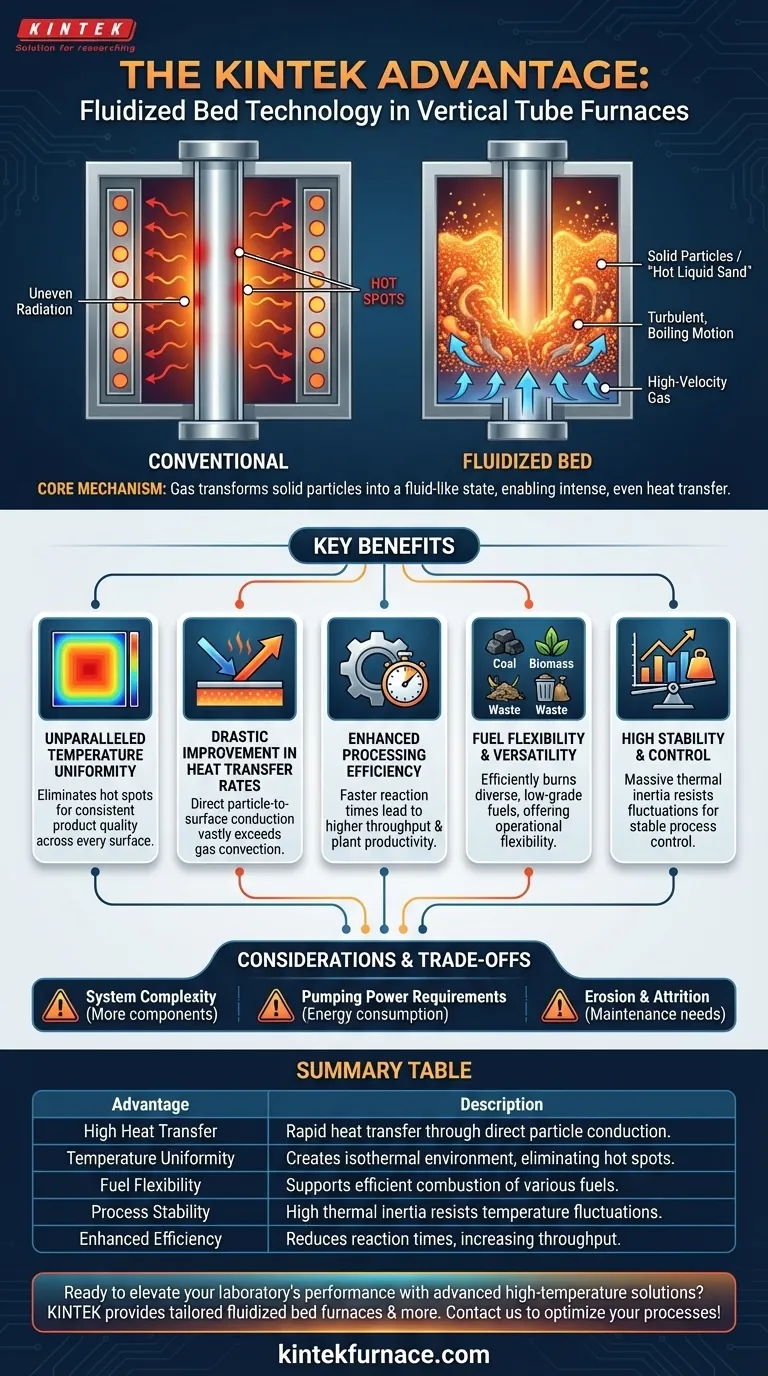

Eine Wirbelschicht verwandelt ein Bett aus festen Partikeln, wie Sand, in einen turbulenten, flüssigkeitsähnlichen Zustand. Dieser „heiße flüssige Sand“ umhüllt die Ofenrohre und überträgt Wärme mit einer Intensität und Gleichmäßigkeit, die in einem herkömmlichen Ofen, der sich nur auf Gasströmung oder Strahlung stützt, unerreichbar ist.

Der Kernmechanismus: Wie die Fluidisierung den Wärmeübergang revolutioniert

Um die Vorteile zu verstehen, muss man zunächst das Prinzip erfassen. Ein vertikaler Wirbelschicht-Rohrofen heizt die Rohre nicht nur mit heißem Gas; er nutzt ein festes Medium, um die Hauptarbeit zu leisten.

Erzeugung einer „Flüssigkeit“ aus festen Partikeln

Ein Gas mit hoher Geschwindigkeit wird durch ein Bett aus feinen, festen Partikeln (wie Sand, Aluminiumoxid oder Katalysatorpartikeln) nach oben gedrückt. Bei einer bestimmten Geschwindigkeit wirkt die Gasströmung der Schwerkraft entgegen, wodurch die Partikel schweben und sich in einer turbulenten, siedenden Bewegung bewegen. Dieses Gemisch aus Gas und Feststoff verhält sich exakt wie eine Flüssigkeit.

Beispiellose Temperaturhomogenität

Die ständige, chaotische Durchmischung von Millionen fester Partikel innerhalb des Bettes erzeugt eine isotherme Umgebung. Das gesamte Volumen des Bettes weist praktisch dieselbe Temperatur auf.

Dies beseitigt vollständig die Hot Spots, die herkömmliche Öfen plagen, und stellt sicher, dass jede Oberfläche der inneren Rohre genau denselben thermischen Bedingungen ausgesetzt ist.

Drastische Verbesserung der Wärmeübertragungsraten

Der Wärmeübergang von einem festen Partikel auf eine Oberfläche ist weitaus effektiver als der von einem Gas auf eine Oberfläche. Eine Wirbelschicht nutzt dies aus, indem Millionen heißer Partikel ständig mit den Rohrwänden kollidieren.

Diese direkte Wärmeleitung führt zu Wärmeübertragungskoeffizienten, die um eine Größenordnung höher sein können als die in Standard-Konvektions- oder Strahlungsöfen beobachteten.

Wesentliche Vorteile für industrielle Prozesse

Die einzigartigen Wärmeübertragungseigenschaften einer Wirbelschicht führen direkt zu spürbaren betrieblichen Vorteilen in Branchen wie Energieerzeugung, chemische Verfahrenstechnik und Metallurgie.

Gesteigerte Prozesseffizienz

Da die Wärme so schnell an die Prozessrohre abgegeben wird, können die Reaktionszeiten erheblich verkürzt werden. Dies führt direkt zu einem höheren Materialdurchsatz und einer größeren Gesamtanlagenproduktivität.

Überlegene Materialqualität und Konsistenz

Bei temperaturempfindlichen Prozessen ist die Homogenität von größter Bedeutung. Durch die Eliminierung von Hot Spots verhindern Wirbelschichten den thermischen Abbau des Produkts, reduzieren unerwünschte Nebenreaktionen und gewährleisten hochkonsistente Materialeigenschaften von Charge zu Charge.

Brennstoffflexibilität und Vielseitigkeit

Die turbulente Durchmischung in einer Wirbelschicht ermöglicht die effiziente Verbrennung einer Vielzahl von Brennstoffen, einschließlich minderwertiger Kohlen, Biomasse und Industrieabfälle, die in herkömmlichen Systemen schwer zu verbrennen sind. Dies bietet erhebliche betriebliche Flexibilität und potenzielle Kosteneinsparungen.

Hohe Stabilität und Kontrolle

Die massive thermische Trägheit des Partikelbettes wirkt als starker Temperaturpuffer. Sie widersteht schnellen Temperaturschwankungen, was den Prozess inhärent stabil und einfacher zu kontrollieren macht, selbst bei Schwankungen der Brennstoffzufuhr oder der Prozesslast.

Abwägungen und Einschränkungen verstehen

Obwohl diese Technologie leistungsstark ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer inhärenten Komplexitäten.

Systemkomplexität

Ein Wirbelschichtsystem umfasst mehr Komponenten als ein einfacher Ofen, einschließlich Gebläse für das fluidisierende Gas, Systeme für die Partikelhandhabung und möglicherweise Zyklone zur Erfassung feiner Partikel. Dies kann die Kapitalkosten und den Wartungsaufwand erhöhen.

Leistungsbedarf für das Fördern

Der Ventilator oder das Gebläse, das zur Aufrechterhaltung des Partikelbettes erforderlich ist, verbraucht eine erhebliche Menge an Energie. Diese parasitäre Last muss in die Gesamtenergieeffizienzberechnung der Anlage einbezogen werden.

Erosion und Abrieb

Die ständige, turbulente Bewegung von abrasiven Partikeln kann im Laufe der Zeit zu Erosion der Ofenrohre und anderer innerer Komponenten führen. Darüber hinaus können sich die Bettpartikel selbst zersetzen (Abrieb), was einen regelmäßigen Austausch erforderlich macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Prozessgeschwindigkeit liegt: Eine Wirbelschicht ist aufgrund ihrer überlegenen Wärmeübertragungsraten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Produktqualität für temperaturempfindliche Materialien liegt: Die beispiellose Temperaturhomogenität einer Wirbelschicht ist ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk auf Brennstoffflexibilität und der Verbrennung minderwertiger Brennstoffe liegt: Die Verbrennungseigenschaften einer Wirbelschicht sind ideal für dieses Ziel.

- Wenn Ihr Hauptaugenmerk auf Einfachheit, niedrigen Anfangskosten und nicht kritischer Erwärmung liegt: Ein herkömmlicher Strahlungs- oder Konvektionsrohrofen kann eine praktischere Lösung sein.

Letztendlich ist die Wahl eines Wirbelschichtofens eine strategische Entscheidung, bei der die Prozessleistung und die Gleichmäßigkeit über die Systemeinfachheit gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Wärmeübertragung | Ermöglicht einen schnellen Wärmeübergang durch direkte Wärmeleitung von festen Partikeln, was die Prozessgeschwindigkeit verbessert. |

| Temperaturhomogenität | Erzeugt eine isotherme Umgebung und eliminiert Hot Spots für eine gleichbleibende Produktqualität. |

| Brennstoffflexibilität | Unterstützt die effiziente Verbrennung verschiedener Brennstoffe, einschließlich minderwertiger Kohlen und Biomasse. |

| Prozessstabilität | Hohe thermische Trägheit widersteht Temperaturschwankungen und gewährleistet einen stabilen und kontrollierten Betrieb. |

| Gesteigerte Effizienz | Reduziert Reaktionszeiten und steigert den Durchsatz und die Produktivität in industriellen Anwendungen. |

Sind Sie bereit, die Leistung Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir herausragende F&E und die hauseigene Fertigung, um maßgeschneiderte Wirbelschichtöfen und mehr anzubieten, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefern überlegene Wärmeübertragung, Gleichmäßigkeit und Effizienz. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision