Der Kalzinierungsprozess mit einem Hochtemperatur-Rohröfen ist der entscheidende letzte Schritt zur Optimierung der strukturellen Integrität von Bi2S3/BiOBr@In2S3. Durch die Aufrechterhaltung eines stabilen Wärmefeldes, typischerweise bei 400 °C, treibt diese Behandlung die atomare Umordnung voran, die für die Verfeinerung des Verbundmaterials nach der anfänglichen Synthese erforderlich ist.

Die Kalzinierung liefert die thermische Energie, die erforderlich ist, um Gitterfehler zu beseitigen und die Bindungen zwischen den Materialkomponenten zu verfestigen. Diese strukturelle Perfektion ist der Haupttreiber für einen effizienten Ladungstransport und eine maximierte photokatalytische Leistung.

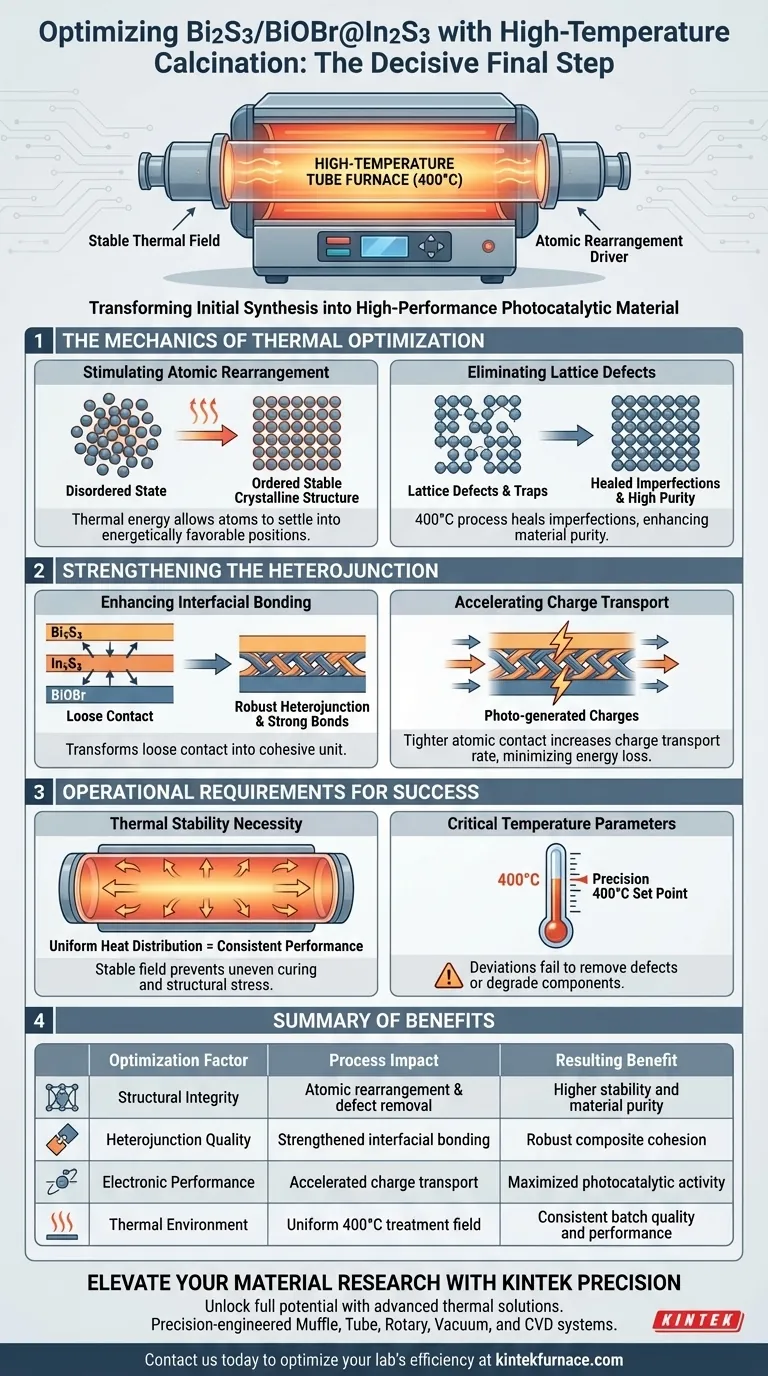

Die Mechanik der thermischen Optimierung

Anregung der atomaren Umordnung

Die Synthese komplexer Verbundwerkstoffe hinterlässt Atome oft in einem ungeordneten Zustand. Die Hochtemperaturbehandlung nutzt thermische Energie, um die Bewegung dieser Atome innerhalb der Gitterstruktur anzuregen.

Diese Energie ermöglicht es den Atomen, sich in energetisch günstigere Positionen zu setzen. Das Ergebnis ist eine geordnetere, stabilere kristalline Struktur.

Beseitigung von Gitterfehlern

Während der anfänglichen Herstellung von Bi2S3/BiOBr@In2S3 werden unweigerlich Unvollkommenheiten, sogenannte Gitterfehler, eingeführt. Diese Fehler können als Fallen wirken, die die Materialleistung beeinträchtigen.

Der Kalzinierungsprozess bei 400 °C heilt diese Unvollkommenheiten effektiv. Durch die Beseitigung dieser Defekte erreicht das Material einen höheren Grad an Reinheit und struktureller Kontinuität.

Stärkung des Heteroübergangs

Verbesserung der Grenzflächenbindung

Die Kernstärke eines Verbundmaterials liegt darin, wie gut seine verschiedenen Komponenten interagieren. Die Kalzinierung verbessert signifikant die Festigkeit der Grenzflächenbindung zwischen Bi2S3, In2S3 und BiOBr.

Dieser Prozess wandelt einen lockeren Kontakt in einen robusten Heteroübergang um. Ein starker Heteroübergang ist unerlässlich, damit das Material als zusammenhängende Einheit und nicht als separate Teile funktioniert.

Beschleunigung des Ladungstransports

Die physikalische Verbindung zwischen den Komponenten bestimmt, wie gut Energie durch das Material fließt. Ein engerer Kontakt auf atomarer Ebene erhöht direkt die Transportrate von photogenerierten Ladungen.

Wenn Ladungen frei über die Grenzfläche wandern, werden Energieverluste minimiert. Diese Optimierung ist der entscheidende Faktor, der die gesamte photokatalytische Aktivität des Endprodukts steigert.

Verständnis der betrieblichen Anforderungen

Die Notwendigkeit thermischer Stabilität

Die Referenz betont die Verwendung eines Hochtemperatur-Rohröfen, da dieser ein stabiles thermisches Behandlungsfeld bietet. Inkonsistente Erwärmung kann zu ungleichmäßigem Aushärten oder strukturellen Spannungen führen.

Eine gleichmäßige Wärmeverteilung stellt sicher, dass die gesamte Probe den gleichen Grad an atomarer Umordnung erfährt. Dies führt zu einer konsistenten Leistung über die gesamte Materialcharge.

Kritische Temperaturparameter

Der Prozess wird typischerweise bei einem bestimmten Sollwert von 400 °C betrieben. Diese Temperatur wird sorgfältig ausgewählt, um genügend Energie für die Umordnung bereitzustellen, ohne das Material zu zerstören.

Eine signifikante Abweichung von dieser Temperatur könnte dazu führen, dass Defekte nicht entfernt werden oder die Komponenten möglicherweise abgebaut werden. Präzision im thermischen Umfeld ist für den Erfolg unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Bi2S3/BiOBr@In2S3-Verbundmaterials zu maximieren, müssen Sie die Kalzinierung als einen Abstimmungsprozess und nicht nur als einen Trocknungsschritt betrachten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Rohröfen eine konstante Temperatur von 400 °C aufrechterhält, um Gitterfehler zu beseitigen und zukünftige Degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz liegt: Priorisieren Sie diesen Schritt, um die Stärke des Heteroübergangs zu maximieren, was direkt mit schnelleren Ladungstransportraten korreliert.

Letztendlich ist die rigorose Anwendung stabiler Wärme das, was eine Mischung von Chemikalien in ein leistungsstarkes Funktionsmaterial verwandelt.

Zusammenfassungstabelle:

| Optimierungsfaktor | Prozessauswirkung | Ergebnisnutzen |

|---|---|---|

| Strukturelle Integrität | Atomare Umordnung & Defektentfernung | Höhere Stabilität und Materialreinheit |

| Qualität des Heteroübergangs | Verstärkte Grenzflächenbindung | Robuste Verbundstoffkohäsion |

| Elektronische Leistung | Beschleunigter Ladungstransport | Maximierte photokatalytische Aktivität |

| Thermische Umgebung | Gleichmäßiges 400 °C Behandlungsfeld | Konsistente Chargenqualität und Leistung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer photokatalytischen Verbundwerkstoffe mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle präzisionsgefertigt, um die stabilen Wärmefelder zu liefern, die für eine Hochleistungs-Kalzinierung unerlässlich sind.

Ob Sie eine Standardbehandlung bei 400 °C oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unsere Systeme gewährleisten die strukturelle Perfektion, die Ihre Materialien verdienen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und den KINTEK-Vorteil in der Materialwissenschaft zu entdecken.

Visuelle Anleitung

Referenzen

- Namasivayam Dhenadhayalan. Architecting ternary heteronanocomposites Bi2S3/BiOCl@In2S3 and Bi2S3/BiOBr@In2S3 for photocatalytic detoxification of organoarsenic compound. DOI: 10.1038/s41545-025-00469-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtert ein Rohrofen den Ausglühprozess für Antimon-dotierte ZnSe- und PbSe-Dünnschichten? Wichtige Leistungstipps

- Wie ermöglicht ein Rohrofen die gasphasenbasierte Hydrierung von Zircaloy-4? Präzise Hydridpräzipitation erreichen

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Welche Kernaufgabe erfüllt ein Röhren-Vakuum-Sinterofen? Optimierung der Synthese von eingeschlossenen Kohlenstoffketten

- Was ist die Hauptfunktion eines Vakuum-Röhrenofens bei der Synthese von schwarzem Phosphor? Beherrschen Sie Phasenübergänge

- Wie hoch ist die Temperatur eines Quarzrohrherdes? Wichtige Grenzwerte und Einblicke in die Anwendung

- Wie unterscheidet sich die Heizmethode eines Wirbelschicht-Vertikalrohrbrenners von gewöhnlichen Rohröfen? Entdecken Sie die Hauptunterschiede für eine bessere Laboreffizienz

- Warum ist eine gleichmäßige Erwärmung in Rohröfen wichtig?Sorgen Sie für Präzision in Ihren thermischen Prozessen