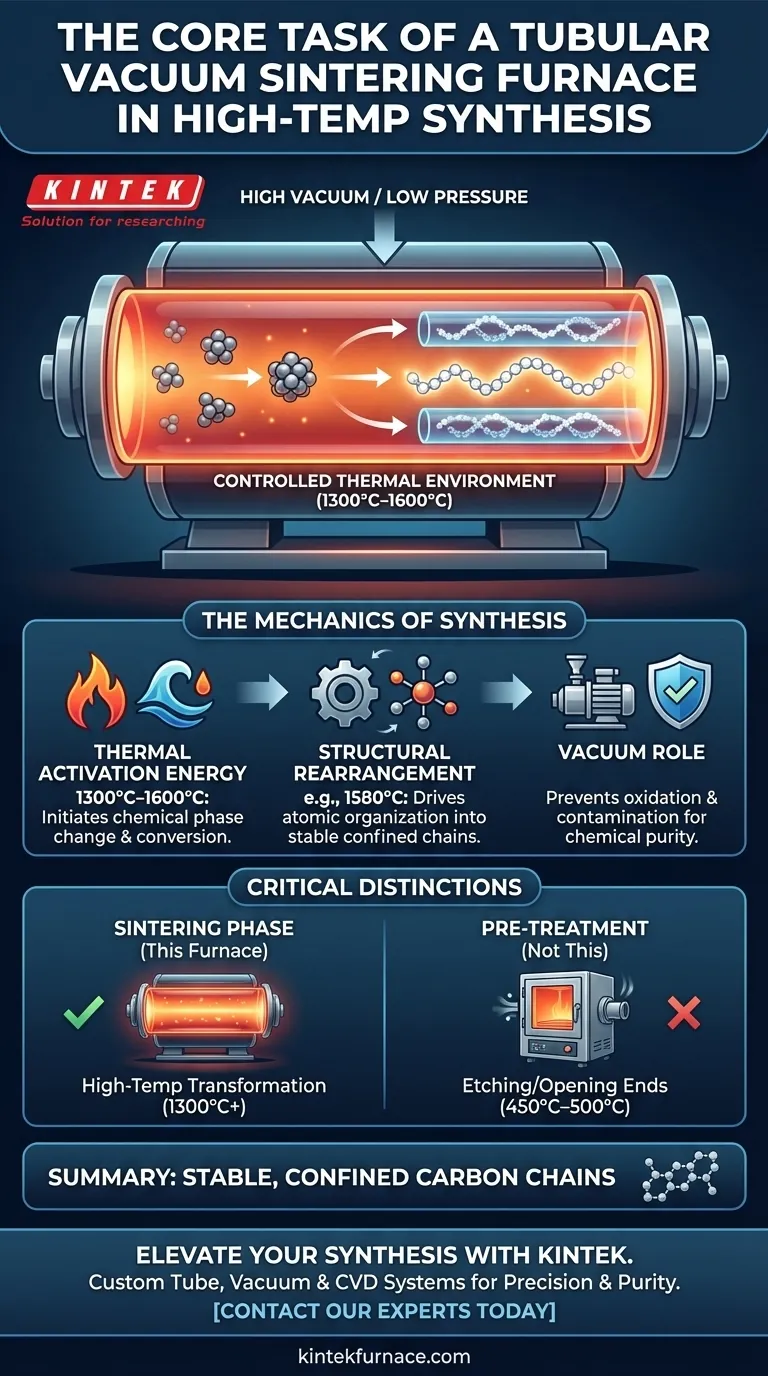

Die Hauptfunktion eines Röhren-Vakuum-Sinterofens besteht darin, eine streng kontrollierte thermische Umgebung – typischerweise zwischen 1300°C und 1600°C – unter extrem niedrigem Druck zu erzeugen. Dieses Gerät liefert die präzise Aktivierungsenergie, die erforderlich ist, um die strukturelle Umlagerung von Kohlenstoffvorläufern in stabile, eingeschlossene Kohlenstoffketten zu treiben.

Durch die Aufrechterhaltung einer Hochtemperatur-, Niederdruckatmosphäre erleichtert der Ofen die Umwandlung von Vorläufern ohne chemische Störungen. Dieser Prozess ist unerlässlich, um die Effizienz des Wachstums zu maximieren und die strukturelle Stabilität des Endnanomaterials zu gewährleisten.

Die Mechanik der Hochtemperatursynthese

Bereitstellung von thermischer Aktivierungsenergie

Die zentrale Aufgabe des Ofens ist die Bereitstellung der thermischen Energie, die zur Einleitung einer chemischen Phasenänderung erforderlich ist. Während der Synthese wird die Temperatur zwischen 1300°C und 1600°C gehalten.

Diese intensive Hitze liefert die Aktivierungsenergie, die für die Umwandlung der Kohlenstoffvorläufer – die sich in Nanoröhren befinden – erforderlich ist. Ohne diesen spezifischen Temperaturschwellenwert würden die Vorläufer inert bleiben und die gewünschten Kettenstrukturen nicht bilden.

Ermöglichung der strukturellen Umlagerung

Über das reine Erhitzen hinaus treibt der Ofen die strukturelle Umlagerung der Kohlenstoffatome an. Der Prozess besteht nicht nur aus Schmelzen oder Verbinden, sondern aus der Organisation von Atomen in einer spezifischen, stabilen Konfiguration innerhalb der Nanoröhre.

Eine präzise Temperaturregelung ist hier entscheidend. Zum Beispiel wurde gezeigt, dass der Betrieb bei bestimmten Sollwerten wie 1580°C die Wachstumseffizienz maximiert und sicherstellt, dass das resultierende Produkt die strukturelle Integrität beibehält.

Die Rolle der Vakuumumgebung

Die "Vakuum"-Komponente des Ofens ist ebenso wichtig wie die Hitze. Durch den Betrieb bei extrem niedrigem Druck schafft der Ofen eine Reaktionsumgebung, die nahezu neutral ist.

Dies verhindert, dass das Material mit seiner Umgebung reagiert. Ein hoher Vakuumgrad reduziert das Risiko von Oxidation oder Kontamination und stellt sicher, dass sich die Synthese ausschließlich auf die interne Umlagerung der Kohlenstoffketten konzentriert.

Wichtige Prozessunterschiede

Sintern vs. Vorbehandlung

Es ist wichtig, die Hochtemperatur-Sinterphase von der Vorbehandlungsphase zu unterscheiden. Vor dem Sintern wird häufig ein Luftoxidations-Ofen bei viel niedrigeren Temperaturen (450°C–500°C) verwendet, um die Enden der Nanoröhren zu öffnen.

Der Röhren-Vakuum-Sinterofen wird nicht für diesen Öffnungsprozess verwendet. Seine Rolle ist ausschließlich die Hochtemperaturumwandlung (1300°C+), die stattfindet, nachdem die Vorläufer in die geöffneten Nanoröhren gelangt sind.

Temperaturgleichmäßigkeit und Reinheit

Während die primäre Referenz den Temperaturbereich hervorhebt, ist die Gleichmäßigkeit dieser Temperatur ein wichtiger Kompromiss bei der Auswahl der Ausrüstung. Hochtemperatur-Röhrenöfen sind darauf ausgelegt, präzise kontrollierte Temperaturzonen zu bieten.

Ein Mangel an Gleichmäßigkeit kann zu unvollständigen Kristallstrukturen führen. Um die Phasenreinheit zu gewährleisten, muss die thermische Energie gleichmäßig über die gesamte Länge der Reaktionszone zugeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Syntheseprotokolls müssen Ihre Geräteeinstellungen mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Wachstumseffizienz liegt: Zielen Sie auf präzise Temperaturregelungspunkte, wie z. B. 1580°C, um die Umwandlungsrate der Vorläufer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturuniformität und Hochvakuumfähigkeiten, um Umwelteinflüsse zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Vorläuferfüllung liegt: Verwenden Sie nicht den Sinterofen; verwenden Sie stattdessen einen Luftoxidations-Ofen bei 450°C–500°C, um zuerst die Nanoröhrenkappen zu öffnen.

Der Erfolg bei der Synthese von eingeschlossenen Kohlenstoffketten beruht auf der Isolierung des thermischen Umwandlungsprozesses von atmosphärischen Variablen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Rolle bei der Synthese |

|---|---|---|

| Temperaturbereich | 1300°C – 1600°C | Liefert Aktivierungsenergie für atomare Umlagerung |

| Optimaler Sollwert | 1580°C | Maximiert Wachstumseffizienz und strukturelle Stabilität |

| Atmosphäre | Hochvakuum / Niedriger Druck | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Prozessfokus | Strukturelle Umwandlung | Wandelt Vorläufer in stabile, eingeschlossene Kohlenstoffketten um |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn man bei der 1300°C-Schwelle arbeitet. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die thermische Gleichmäßigkeit und Hochvakuumintegrität zu liefern, die für die fortgeschrittene Kohlenstoffforschung erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Öfen vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie sich auf Wachstumseffizienz oder Phasenreinheit konzentrieren, die Hochtemperatur-Lösungen von KINTEK stellen sicher, dass Ihre Materialien jedes Mal ihre strukturelle Integrität beibehalten.

Bereit, Ihr Syntheseprotokoll zu optimieren?

→ Kontaktieren Sie noch heute unsere technischen Experten

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Atmosphärenrohr-Ofen bei der thermischen Zyklisierung von PAN? Hochleistungsfähige Elektroden freischalten

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor

- Welche Rolle spielt eine vakuumgesteuerte Röhrenofenatmosphäre beim Sintern? Beherrschung von porösem Edelstahl

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Rolle spielt eine Rohröfen bei der thermischen Aktivierung von Sulfiderzen? Präzise Steuerung für hochertragreiche Laugung

- Wie hält ein Hochtemperatur-Rohrofen die gewünschte Temperatur? Entdecken Sie präzise Steuerung für Ihr Labor

- Wie haben sich Rohröfen im Laufe der Zeit entwickelt? Von der Basiserhitzung zur Präzisionssteuerung

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung