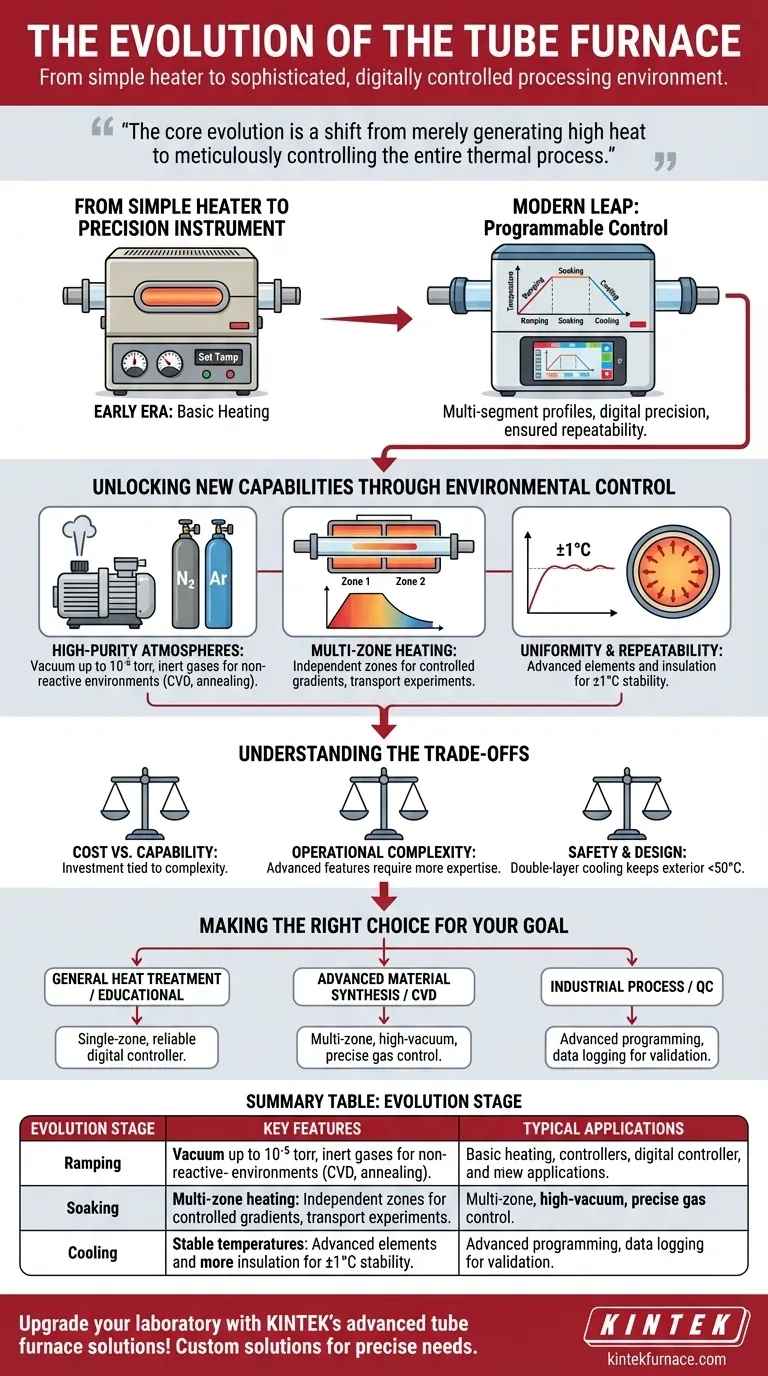

Die Entwicklung des Rohrofens ist eine Geschichte der Transformation von einem einfachen Heizgerät zu einer hochentwickelten, digital gesteuerten Prozessumgebung. Ursprünglich für grundlegende Wärmebehandlungen verwendet, sind moderne Rohröfen heute unverzichtbare Werkzeuge in fortgeschrittenen Bereichen wie der Halbleiterfertigung, der Nanosynthese und der Luft- und Raumfahrtkeramik, angetrieben durch massive Fortschritte in Steuerung, Präzision und Atmosphärenmanagement.

Die zentrale Entwicklung ist eine Verschiebung von der bloßen Erzeugung hoher Wärme zur akribischen Steuerung des gesamten thermischen Prozesses. Moderne Öfen definieren sich nicht nur durch ihre Temperatur, sondern durch ihre Fähigkeit, komplexe Heizprofile zu programmieren, hochreine Atmosphären aufrechtzuerhalten und Daten mit digitaler Präzision zu protokollieren.

Vom einfachen Heizgerät zum Präzisionsinstrument

Die frühesten Rohröfen waren unkomplizierte Geräte. Ihre Entwicklung zu den Instrumenten, die wir heute sehen, ist durch eine dramatische Zunahme der Kontrolle über den Heizprozess selbst gekennzeichnet.

Die Ära der Basiserhitzung

Frühe Modelle boten rudimentäre Steuerung, oft mit analogen Zifferblättern zur Einstellung einer einzigen Zieltemperatur. Ihre primäre Funktion war das Erhitzen einer Probe, wobei weniger Wert auf die Heiz- und Kühlrate oder das Erreichen einer perfekten Temperaturgleichmäßigkeit in der Kammer gelegt wurde.

Der Sprung zur programmierbaren Steuerung

Die wichtigste einzelne Entwicklung ist die Integration digitaler Steuerungen. Moderne Öfen verfügen über eine Mehrsegmentprogrammierung, die es Benutzern ermöglicht, komplexe thermische Profile mit spezifischen Rampen (Rate des Temperaturanstiegs), Haltezeiten (Halten bei einer Temperatur) und Kühlstufen zu definieren.

Diese Steuerungen verfügen oft über farbige Touchscreens, voreingestellte Rezepte für gängige Prozesse wie das Sintern und die Möglichkeit, Dutzende von Schritten zu programmieren, um die Anforderungen eines empfindlichen Materials oder einer chemischen Reaktion perfekt zu erfüllen. Diese Programmierbarkeit gewährleistet Reproduzierbarkeit, ein entscheidender Faktor sowohl in der wissenschaftlichen Forschung als auch in der industriellen Produktion.

Neue Möglichkeiten durch Umweltkontrolle erschließen

Parallel zu den Fortschritten in der Temperaturkontrolle erfolgte die Entwicklung einer präzisen atmosphärischen Kontrolle. Diese Fähigkeit verwandelte den Rohrofen von einem einfachen Ofen in eine eigenständige, hochspezifische Reaktionskammer.

Erreichen hochreiner Atmosphären

Viele fortschrittliche Materialien reagieren bei erhöhten Temperaturen stark mit Sauerstoff. Moderne Öfen begegnen diesem Problem durch die Integration von Vakuumsystemen, die Werte von bis zu 10⁻⁵ Torr erreichen können.

Darüber hinaus ermöglichen integrierte Gasmischanlagen die Einführung spezifischer Inertgase, wie Stickstoff oder Argon, um eine schützende, nicht-reaktive Umgebung zu schaffen. Dies ist unerlässlich, um Oxidation zu verhindern und Prozesse wie das Glühen und bestimmte Arten der chemischen Gasphasenabscheidung (CVD) zu ermöglichen.

Gradienten beherrschen mit Mehrzonenheizung

Während Einzonenöfen für maximale Temperaturgleichmäßigkeit ausgelegt sind, erfordern fortgeschrittene Anwendungen manchmal einen kontrollierten Temperaturgradienten. Mehrzonenöfen, die zwei oder mehr unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge aufweisen, wurden für diesen Zweck entwickelt.

Diese Fähigkeit ist entscheidend für Transportexperimente, bei denen eine Substanz von einer heißen Zone in eine kühlere Zone bewegt wird, und für spezialisierte CVD-Prozesse, bei denen unterschiedliche Temperaturzonen verschiedene Stadien einer Reaktion ermöglichen.

Gleichmäßigkeit und Wiederholbarkeit gewährleisten

Die klassische zylindrische Kammer, kombiniert mit fortschrittlichen Heizelementen und Isoliermaterialien, ist von Natur aus für eine gleichmäßige Wärmeverteilung ausgelegt. Moderne Öfen erreichen eine Temperaturstabilität von ±1°C und stellen sicher, dass jeder Teil einer Probe die gleichen thermischen Bedingungen erfährt. Diese Präzision ist die Grundlage für konsistente und zuverlässige Ergebnisse.

Die Kompromisse verstehen

Die Entwicklung dieser Funktionen hat ein Spektrum von Auswahlmöglichkeiten eingeführt, jede mit ihren eigenen Überlegungen.

Kosten vs. Leistungsfähigkeit

Ein einfacher Einzonenofen für die allgemeine Wärmebehandlung ist deutlich günstiger als ein Mehrzonensystem, das mit Hochvakuumpumpen und einem digitalen Gasmischregler ausgestattet ist. Die erforderliche Investition hängt direkt von der Komplexität des durchzuführenden Prozesses ab.

Operative Komplexität

Mit größerer Leistungsfähigkeit geht größere Komplexität einher. Ein Ofen mit 30-Segment-Programmierung, Vakuumkontrolle und mehreren Gaseingängen erfordert mehr Fachwissen vom Benutzer, um ihn sicher und effektiv zu bedienen, als ein Basismodell. Eine angemessene Schulung ist unerlässlich, um sein volles Potenzial auszuschöpfen und Schäden an der Ausrüstung oder der Probe zu vermeiden.

Sicherheit und Design

Moderne Öfen verfügen über Merkmale wie eine doppellagige Kühlschale, um die Außentemperatur unter 50°C zu halten, selbst wenn der Innenraum 1500°C oder mehr erreicht. Dies verbessert die Bedienersicherheit drastisch und macht die Geräte für die Platzierung auf einem Standard-Laborarbeitstisch geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Rohrofens bedeutet, seine entwickelten Fähigkeiten an Ihre spezifische Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Bildungszwecken liegt: Ein robuster Einzonenofen mit zuverlässiger digitaler Steuerung ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialsynthese oder CVD liegt: Ein Mehrzonenofen mit Hochvakuumfähigkeit und präzisem Gassteuerungssystem ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf industrieller Prozessentwicklung oder Qualitätskontrolle liegt: Ein Ofen mit fortschrittlicher Programmierung, voreingestellten Kurven und integrierter Datenprotokollierung zur Prozessvalidierung ist entscheidend.

Das Verständnis dieser Reise vom einfachen Heizgerät zum Präzisionsinstrument befähigt Sie, das exakte Werkzeug auszuwählen, das Sie zur Erreichung Ihrer wissenschaftlichen oder industriellen Ziele benötigen.

Zusammenfassungstabelle:

| Entwicklungsstufe | Hauptmerkmale | Typische Anwendungen |

|---|---|---|

| Frühe Modelle | Einfache analoge Steuerungen, einzelne Temperatureinstellung | Allgemeine Wärmebehandlung, Bildungszwecke |

| Moderne Systeme | Digitale Mehrsegmentprogrammierung, Vakuum-/Gassteuerung, Mehrzonenheizung | Halbleiterfertigung, Nanosynthese, CVD-Prozesse |

| Fortschrittliche Funktionen | Hohe Temperaturstabilität (±1°C), Datenprotokollierung, Sicherheitsmerkmale | Luft- und Raumfahrtkeramik, industrielle Qualitätskontrolle, Transportexperimente |

Rüsten Sie Ihr Labor mit den fortschrittlichen Rohrofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Rohr-, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision