Der Rohröfen fungiert als Präzisionsinstrument für das atmosphärische Rösten und ermöglicht die kontrollierte thermische Aktivierung komplexer mehrteiliger Sulfiderzkonzentrate. Er liefert das exakte Temperaturprofil und die atmosphärischen Bedingungen, die erforderlich sind, um stabile Mineralien chemisch zu verändern und sie für eine effiziente Metallgewinnung vorzubereiten.

Der Kernwert des Rohröfens liegt in der strukturellen Störung. Durch die Einhaltung strenger thermischer Parameter wird die teilweise Dissoziation dichter Sulfidminerale erzwungen, wodurch ihr Kristallgitter verzerrt und die für die anschließende chemische Laugung verfügbare Oberfläche drastisch erhöht wird.

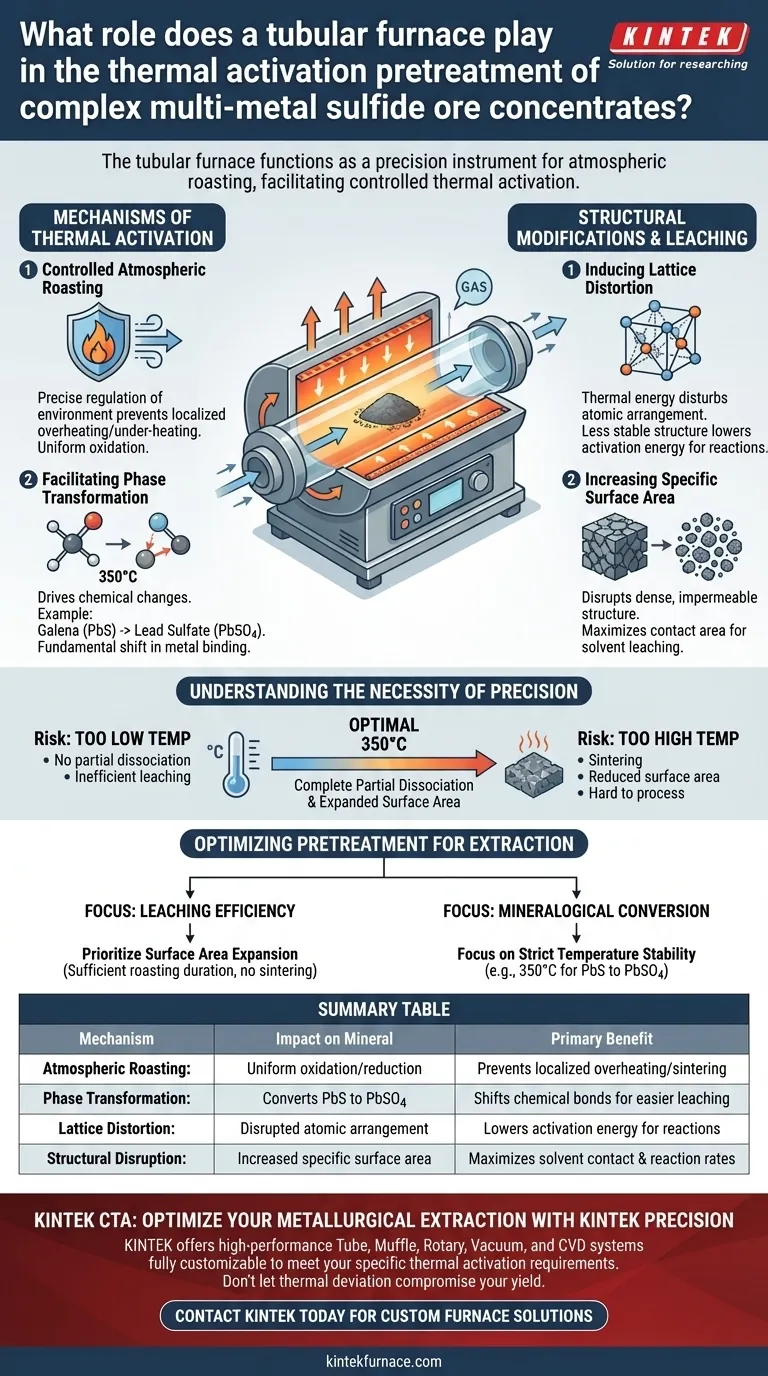

Mechanismen der thermischen Aktivierung

Kontrolliertes atmosphärisches Rösten

Die Hauptaufgabe des Rohröfens besteht darin, eine stabile, kontrollierte Atmosphäre für das Rösten bereitzustellen. Im Gegensatz zur Erwärmung an offener Luft ermöglicht ein Röhrendesign eine präzise Regulierung der Umgebung des Erzkonzentrats.

Diese Kontrolle stellt sicher, dass der Oxidations- oder Röstprozess gleichmäßig über die Probe abläuft. Sie verhindert lokale Überhitzung oder Unterkühlung, was für komplexe mehrteilige Erze entscheidend ist.

Ermöglichung der Phasentransformation

Innerhalb des Ofens treiben spezifische thermische Bedingungen chemische Veränderungen voran. Wenn der Ofen beispielsweise für eine bestimmte Dauer bei 350°C betrieben wird, ermöglicht er die teilweise Dissoziation bestimmter Mineralien.

Eine wichtige Umwandlung ist die Umwandlung von Galenit (PbS) in Bleisulfat (PbSO4). Diese Umwandlung ist nicht nur eine Änderung der Zusammensetzung, sondern eine grundlegende Verschiebung der Art und Weise, wie das Metall im Gestein gebunden ist.

Strukturelle Modifikationen und Laugung

Induzierung von Gitterverzerrungen

Die vom Ofen zugeführte thermische Energie wirkt direkt auf die mineralische Kristallstruktur. Während der Phasentransformation wird die atomare Anordnung innerhalb des Minerals gestört.

Dieser Prozess erzeugt eine Gitterverzerrung, wodurch die Mineralstruktur weniger stabil wird. Diese Instabilität ist wünschenswert, da sie die Aktivierungsenergie für nachgeschaltete chemische Reaktionen senkt.

Erhöhung der spezifischen Oberfläche

Rohe Sulfiderzkonzentrate besitzen oft eine dichte, undurchlässige Struktur, die chemischen Angriffen widersteht. Der thermische Aktivierungsprozess stört diese Dichte effektiv.

Durch den Abbau der dichten Struktur erhöht die Ofenbehandlung die spezifische Oberfläche des Erzes erheblich. Dies maximiert die Kontaktfläche zwischen dem Erz und dem Lösungsmittel während der anschließenden Laugungsphase und schafft ideale physikochemische Bedingungen für die Gewinnung.

Verständnis der Notwendigkeit von Präzision

Das Risiko thermischer Abweichungen

Die Wirksamkeit dieser Vorbehandlung hängt vollständig von der Präzision ab. Der Rohröfen wird gewählt, weil er die Temperatur exakt auf den erforderlichen Sollwert (z. B. 350 °C) halten kann.

Wenn die Temperatur zu niedrig ist, erfolgt die partielle Dissoziation von Galenit nicht, und das Gitter bleibt zu stabil für eine effiziente Laugung.

Umgekehrt kann übermäßige Hitze zu unerwünschtem Sintern oder zur Bildung refraktärer Verbindungen führen. Dies würde die Oberfläche verringern und die Vorteile der Vorbehandlung zunichtemachen, wodurch das Erz schwieriger zu verarbeiten wäre als zuvor.

Optimierung der Vorbehandlung für die Gewinnung

Um den Nutzen eines Rohröfens in Ihrem metallurgischen Workflow zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf der Laugungseffizienz liegt: Priorisieren Sie die Oberflächenerweiterung, indem Sie sicherstellen, dass die Röstzeit ausreicht, um die dichte Mineralstruktur ohne Sintern zu stören.

- Wenn Ihr Hauptaugenmerk auf der mineralogischen Umwandlung liegt: Konzentrieren Sie sich auf eine strenge Temperaturstabilität (z. B. Beibehaltung von 350 °C), um die vollständige partielle Dissoziation von PbS zu PbSO4 sicherzustellen, ohne unerwünschte Nebenreaktionen auszulösen.

Durch die Nutzung der präzisen Steuerung eines Rohröfens verwandeln Sie ein widerstandsfähiges, dichtes Mineral in ein reaktives Material, das für die hochertragreiche Gewinnung vorbereitet ist.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf das Mineral | Hauptvorteil |

|---|---|---|

| Atmosphärisches Rösten | Gleichmäßige Oxidation/Reduktion | Verhindert lokale Überhitzung/Sintern |

| Phasentransformation | Wandelt PbS in PbSO4 um | Verschiebt chemische Bindungen für einfachere Laugung |

| Gitterverzerrung | Gestörte atomare Anordnung | Senkt die Aktivierungsenergie für Reaktionen |

| Strukturelle Störung | Erhöhte spezifische Oberfläche | Maximiert Lösungsmittelkontakt & Reaktionsraten |

Optimieren Sie Ihre metallurgische Gewinnung mit KINTEK Precision

Wird Ihr Mineralgewinnungsprozess durch dichte, undurchlässige Sulfidstrukturen behindert? Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an die thermische Aktivierung zu erfüllen.

Unsere fortschrittlichen Rohröfen bieten die strenge atmosphärische Kontrolle und Temperaturstabilität, die erforderlich sind, um Gitterverzerrungen zu induzieren und die Oberfläche komplexer mehrteiliger Erze zu maximieren. Lassen Sie nicht zu, dass thermische Abweichungen Ihre Ausbeute beeinträchtigen.

Visuelle Anleitung

Referenzen

- Yueqiang Wu, J. Li. Behavior and Study of the Kinetics Aspects of Hydrothermal Leaching Conducted on Thermal Activated Products of Complex Polymetallic Secondary Sulfide Concentrate. DOI: 10.24425/amm.2025.153476

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Welche Funktion erfüllt ein hochreines Quarzrohr bei der Gasphasensynthese von MoS2? Schlüsselrollen & Vorteile

- Welche Vorteile bietet ein vertikaler Rohrofen? Maximieren Sie Platz und Reinheit in Ihrem Labor

- Welche Rolle spielt ein Fallrohr-Ofen (DTF)? Experten-Einblicke in die Simulation industrieller Verbrennung

- Welche Umgebungsbedingungen simuliert ein Hochtemperatur-Rohröfen für Korrosion? Nachbildung von Kesselrealitäten

- Was sind die Hauptanwendungen von horizontalen Rohröfen? Präzise Wärmebehandlung und Synthese erreichen

- Wie tragen Dreizonen-Rohröfen zu Energie- und Ressourceneffizienz bei? Steigern Sie die Laborleistung mit präziser Beheizung

- Wofür wird eine Rohrheizung verwendet? Frost- und Feuchtigkeitsschutz bei geringen Wartungskosten