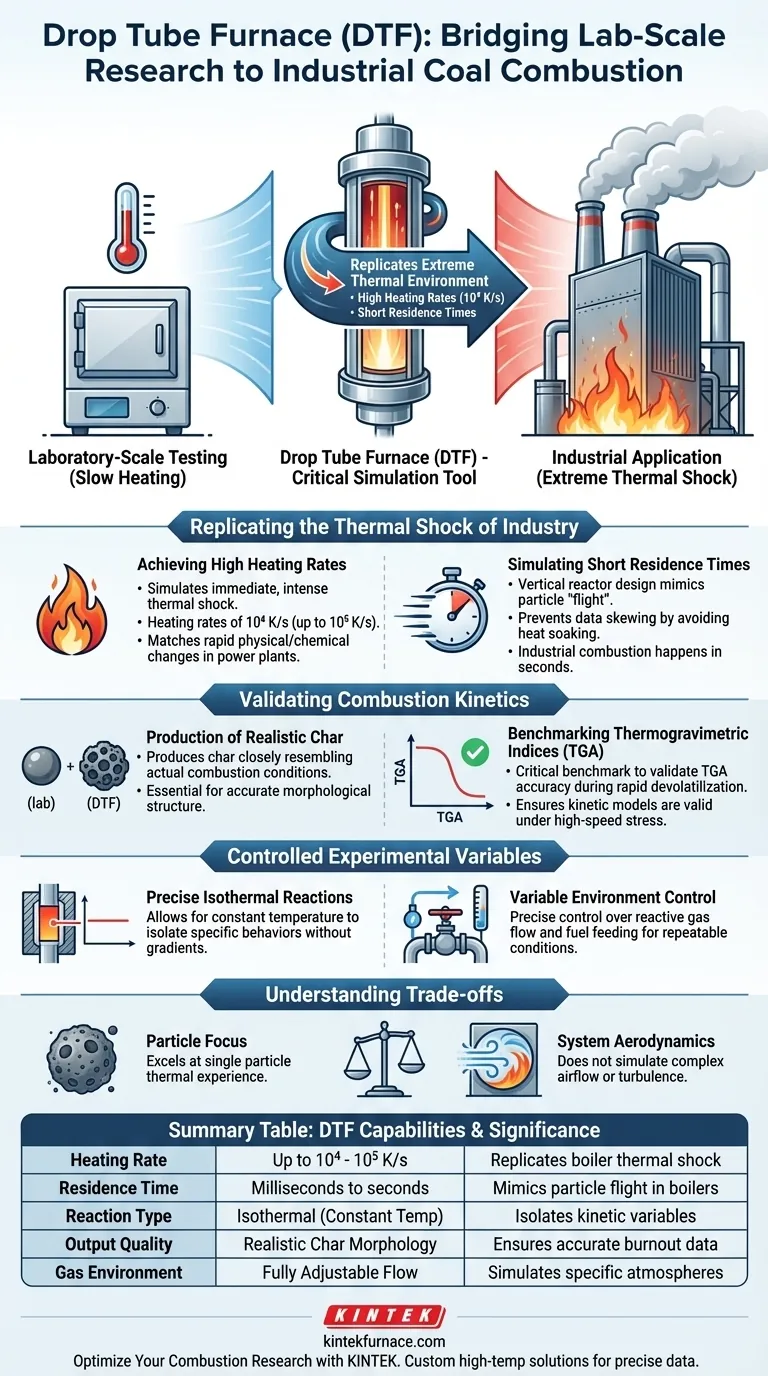

Ein Fallrohr-Ofen (DTF) dient als kritisches Simulationswerkzeug, das die Lücke zwischen Labortests und industriellen Großanwendungen schließt. Er repliziert die extremen thermischen Bedingungen eines Kraftwerkskessels, indem er hohe Heizraten (bis zu 10⁴ K/s) erzeugt und Partikel auf kurze Verweilzeiten beschränkt, um sicherzustellen, dass die resultierenden Daten die reale Kohlenstaubverbrennung genau widerspiegeln.

Die Kernrealität: Standard-Labortests erhitzen Brennstoff oft zu langsam, um das industrielle Verhalten genau vorhersagen zu können. Der Fallrohr-Ofen löst dieses Problem, indem er die schnelle Entgasungsphase industrieller Kessel nachahmt und als wesentlicher Bezugspunkt für die Validierung thermogravimetrischer Indizes und Kokscharakteristiken dient.

Replikation des thermischen Schocks der Industrie

Erreichen hoher Heizraten

In einem tatsächlichen Industriekessel wird Kohlenstaub sofort intensivem thermischem Schock ausgesetzt. Ein DTF simuliert diese Umgebung, indem er Heizraten von 10⁴ K/s (und je nach Konfiguration potenziell bis zu 10⁵ K/s) erreicht.

Diese schnelle Erwärmung unterscheidet sich von Standard-Laboröfen. Sie stellt sicher, dass die Brennstoffpartikel physikalische und chemische Veränderungen durchlaufen, die denen in einem riesigen Kraftwerk entsprechen.

Simulation kurzer Verweilzeiten

Die industrielle Verbrennung findet in Sekunden statt, nicht in Minuten. Der DTF verwendet ein vertikales Reaktordesign, um sicherzustellen, dass die Brennstoffpartikel schnell durch die Heizzone fallen.

Dies ahmt den "Flug" eines Partikels durch einen Kessel nach. Es verhindert, dass der Brennstoff länger als in der Realität in der Hitze "einweicht", was zu verzerrten Daten bezüglich Ausbrand und Aschebildung führt.

Validierung der Verbrennungskinetik

Erzeugung realistischen Kokses

Der Hauptwert des DTF liegt in seiner Fähigkeit, Koks zu erzeugen, der den tatsächlichen Verbrennungsbedingungen sehr nahe kommt.

Langsam erhitzende Geräte erzeugen Koks mit anderen morphologischen Strukturen als schnell erhitzende Geräte. Durch die Verwendung eines DTF erzeugen Forscher Koks-Proben, die chemisch und physikalisch repräsentativ für industrielle Nebenprodukte sind.

Referenzierung thermogravimetrischer Indizes

Die Thermogravimetrische Analyse (TGA) ist eine gängige Methode zur Untersuchung von Brennstoffen, arbeitet jedoch typischerweise bei langsameren Heizraten.

Der DTF fungiert als kritischer Bezugspunkt. Er validiert die Genauigkeit von TGA-Indizes speziell während der schnellen Entgasungsphase und stellt sicher, dass die aus einfacheren Tests abgeleiteten kinetischen Modelle unter Hochgeschwindigkeits-Wärmebelastung gültig bleiben.

Kontrollierte experimentelle Variablen

Präzise isotherme Reaktionen

Im Gegensatz zu den schwankenden Zonen in einem riesigen Kessel ermöglicht ein DTF isotherme Reaktionen (konstante Temperatur).

Diese Isolierung ermöglicht es Forschern, spezifische Verhaltensweisen – wie die Freisetzung von flüchtigen Bestandteilen oder die Koksoxidation – zu beobachten, ohne dass Temperaturgradienten die Daten verzerren.

Variable Umgebungssteuerung

Das Gerät bietet eine präzise Steuerung des reaktiven Gasflusses und der Brennstoffzufuhrraten.

Dies ermöglicht die Untersuchung spezifischer Phänomene, wie Zündverhalten und Produkteigenschaften, unter hochgradig wiederholbaren Bedingungen.

Verständnis der Kompromisse

Partikelfokus vs. Systemaerodynamik

Der DTF eignet sich hervorragend zur Simulation der thermischen Erfahrung eines einzelnen Partikels. Er ist jedoch darauf ausgelegt, Kinetik und Chemie zu untersuchen, nicht die komplexe Aerodynamik (wie Verwirbelung oder massive Turbulenzen) eines großtechnischen Kraftwerkskessels.

Betriebskomplexität

Im Vergleich zu statischen Öfen erfordert der DTF eine strenge Kontrolle der Zufuhrraten und Gasflüsse, um die Genauigkeit zu gewährleisten. Es ist ein Präzisionsinstrument, das für die kinetische Validierung konzipiert ist, nicht nur für die Erwärmung von Massenmaterial.

Die richtige Wahl für Ihre Forschung treffen

Wenn Sie ein Experiment entwerfen oder Verbrennungsdaten interpretieren, berücksichtigen Sie, wie der DTF in Ihre Methodik passt:

- Wenn Ihr Hauptaugenmerk auf der kinetischen Modellierung liegt: Verwenden Sie den DTF, um Reaktionsraten und Koks-Ausbranddaten abzuleiten, die hohe Heizraten berücksichtigen, was TGA allein nicht leisten kann.

- Wenn Ihr Hauptaugenmerk auf dem Brennstoffvergleich liegt: Verwenden Sie den DTF, um Koks-Proben unter identischen Hochstressbedingungen zu erzeugen, um genau zu vergleichen, wie sich verschiedene Kohlearten in einem bestimmten Kessel verhalten werden.

Durch die Simulation der Geschwindigkeit und Intensität industrieller Wärme übersetzt der Fallrohr-Ofen theoretische Labordaten in umsetzbare industrielle Erkenntnisse.

Zusammenfassungstabelle:

| Merkmal | DTF-Simulationsfähigkeit | Industrielle Bedeutung |

|---|---|---|

| Heizrate | Bis zu 10⁴ - 10⁵ K/s | Replikation des Kessel-Thermoshocks |

| Verweilzeit | Millisekunden bis Sekunden | Nachahmung des Partikelflugs in Kesseln |

| Reaktionstyp | Isotherm (konstante Temp.) | Isolierung kinetischer Variablen |

| Ausgabequalität | Realistische Koks-Morphologie | Gewährleistung genauer Ausbranddaten |

| Gasumgebung | Vollständig einstellbarer Fluss | Simulation spezifischer Atmosphären |

Optimieren Sie Ihre Verbrennungsforschung mit KINTEK

Schließen Sie die Lücke zwischen Labortests und industrieller Realität mit hochpräzisen thermischen Systemen. Unterstützt durch Experten-F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich fortschrittlicher Ofenlösungen, die für Kohlenstaub und kinetische Forschung maßgeschneidert sind.

Ob Sie extremen thermischen Schock replizieren oder eine präzise isotherme Kontrolle gewährleisten müssen, unser Team ist bereit, die Hardware zu liefern, die Ihre Innovation erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Lösung anzupassen

Visuelle Anleitung

Referenzen

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Mehrzonenrohrbrennofen für TCVD benötigt? Optimierung des Wärmemanagements für Vorläufer

- Warum ist ein Rohrofen mit präziser Temperaturregelung für Fe7S8@CT-NS-Komposite notwendig? Master Advanced Synthesis

- Warum ist ein Hochtemperatur-Rohrofen mit kontrollierter Atmosphäre für die Herstellung von magnetischem FeCo@C notwendig? | KINTEK

- Was ist die Funktion eines zylindrischen Ofens bei der Vorkarbonisierung von Hanji? Experten-Tipps zur thermischen Verarbeitung

- Was ist die Hauptfunktion eines Einkammer-Rohröfen in der MoS2-CVD? Meistern Sie Ihren Syntheseprozess

- Warum sind versiegelte Quarzrohre und Gassteuerung für das Wachstum von TiO2-Nanodrähten entscheidend? Meistere Präzision in der Dampfphasensynthese

- Warum muss während des Sinterns von PTL hochreines Argon-Gas eingeführt werden? Schutz der Titanintegrität in Röhrenöfen

- Welche Faktoren sollten bei der Auswahl eines Hochtemperatur-Rohrofens berücksichtigt werden? Sichern Sie Präzision und Zuverlässigkeit für Ihr Labor