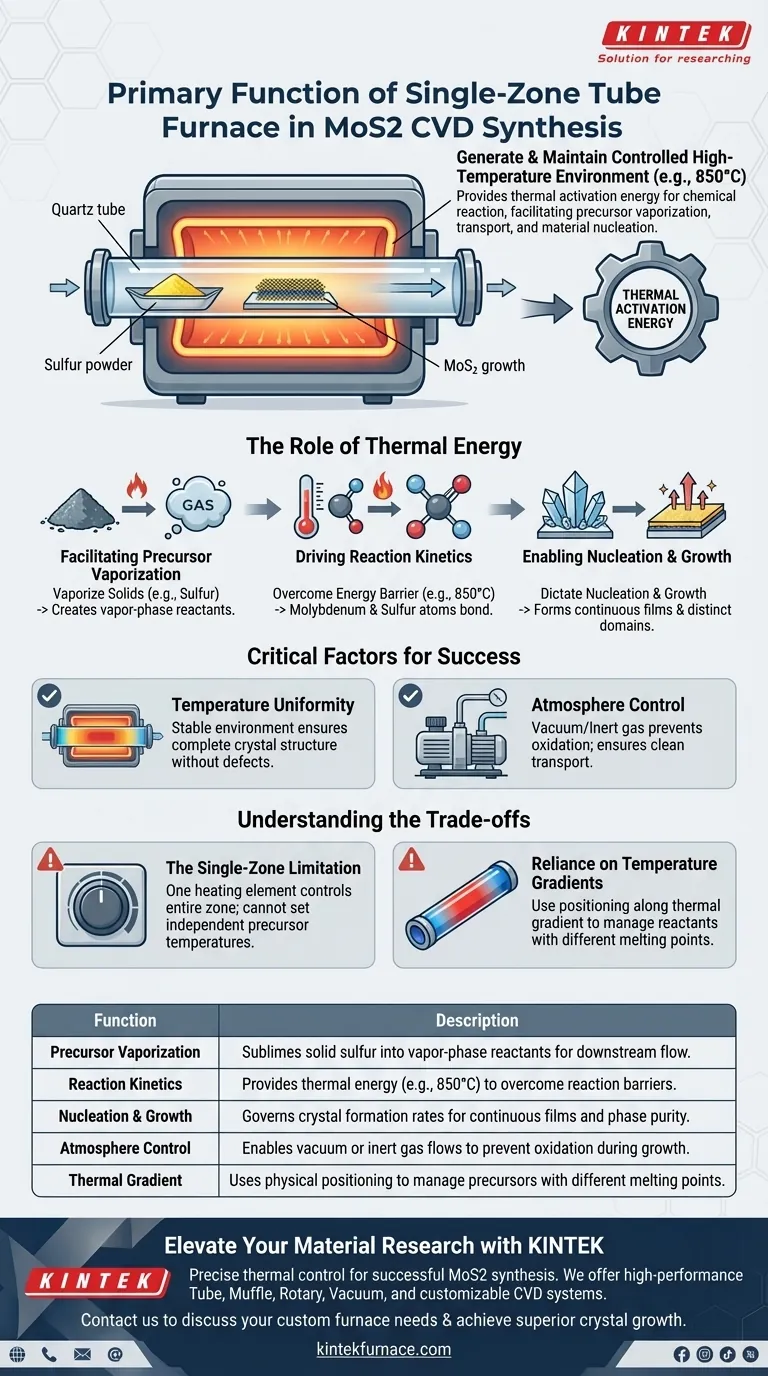

Die Hauptfunktion eines Einkammer-Rohröfen in diesem Zusammenhang besteht darin, eine präzise kontrollierte Hochtemperaturumgebung zu erzeugen und aufrechtzuerhalten, die für die Durchführung der chemischen Reaktion erforderlich ist.

Insbesondere erhitzt der Ofen die zentrale Reaktionszone – oft auf Temperaturen wie 850°C –, um gleichzeitig die Verdampfung von Schwefelpulver, den Transport von Vorläufermolekülen über Trägergas und die notwendige kinetische Energie für die Keimbildung und das Wachstum von Molybdändisulfid (MoS2) auf dem Zielsubstrat zu ermöglichen.

Kernbotschaft Während der Ofen als physisches Gefäß für das Experiment dient, besteht sein betrieblicher Zweck darin, die für die Reaktion erforderliche thermische Aktivierungsenergie bereitzustellen. Er wandelt feste Vorläufer in Dampf um und steuert die Kinetik der Kristallisation, um sicherzustellen, dass das Endmaterial die richtige Phasenreinheit und strukturelle Integrität erreicht.

Die Rolle der thermischen Energie bei der MoS2-Synthese

Erleichterung der Vorläuferverdampfung

Die Synthese von MoS2 beginnt typischerweise mit festen Vorläufern, wie z. B. Schwefelpulver.

Der Rohröfen liefert die thermische Energie, die zum Sublimieren oder Verdampfen dieser Feststoffe erforderlich ist. Dadurch entstehen die gasförmigen Reaktanten, die stromabwärts zum Substrat fließen müssen.

Steuerung der Reaktionskinetik

Sobald sich die Vorläufer im gasförmigen Zustand befinden, müssen sie chemisch reagieren, um MoS2 zu bilden.

Der Ofen hält die zentrale Reaktionszone auf einer bestimmten hohen Temperatur (z. B. 850°C). Diese hohe Hitze ist entscheidend für die Überwindung der Energiebarriere der Reaktion und ermöglicht es den Molybdän- und Schwefelatomen, effektiv zu binden.

Ermöglichung von Keimbildung und Wachstum

Über einfache Bindungen hinaus muss sich das Material zu einer Kristallstruktur organisieren.

Die vom Ofen bereitgestellte thermische Energie bestimmt die Rate der Keimbildung (wo Kristalle beginnen) und des Wachstums (wie sie sich ausdehnen). Gesteuerte Wärme gewährleistet die Bildung kontinuierlicher Filme oder diskreter Domänen auf dem Substrat.

Entscheidende Erfolgsfaktoren

Temperaturuniformität

Bei der Festkörper-Synthese hängt die Qualität des Endprodukts stark von der Stabilität der Umgebung ab.

Ein hochwertiger Rohröfen gewährleistet ein hohes Maß an Temperaturuniformität über die gesamte Reaktionszone. Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass das synthetisierte MoS2 eine vollständige Kristallstruktur ohne signifikante Defekte aufweist.

Atmosphärenkontrolle

Der Ofen arbeitet nicht isoliert; er arbeitet im Tandem mit der internen Atmosphäre.

Er ermöglicht die Aufrechterhaltung einstellbarer Atmosphären, wie z. B. Vakuum oder Inertgasströme. Dies verhindert unerwünschte Oxidation und stellt sicher, dass der Transport von Vorläufermolekülen in einer sauberen, kontrollierten Umgebung erfolgt.

Verständnis der Kompromisse

Die Einschränkung des Einkammer-Systems

Die Verwendung eines Einkammer-Rohröfen birgt eine besondere Herausforderung im Hinblick auf das Vorläufermanagement.

Da nur ein Heizelement die gesamte Zone steuert, können Sie die Temperaturen für die Schwefelquelle und das Substrat nicht unabhängig voneinander einstellen.

Verlassen auf Temperaturgradienten

Um Reaktanten mit unterschiedlichen Schmelzpunkten in einem Einkammer-System zu handhaben, müssen sich Forscher auf die Positionierung verlassen.

Der Schwefelvorläufer wird oft stromaufwärts, knapp außerhalb der heißesten Zentralzone platziert. Dies nutzt den natürlichen Temperaturgradienten des Rohrs (wo es an den Enden kühler ist), um zu verhindern, dass der Schwefel zu schnell verdampft, bevor das Substrat die optimale Reaktionstemperatur erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Einkammer-Rohröfen für die MoS2-CVD zu maximieren, berücksichtigen Sie Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass das Substrat genau in der Mitte der Heizzone positioniert ist, um die Temperaturuniformität und die strukturelle Integrität des Kristalls zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Reaktionszeit liegt: Kalibrieren Sie sorgfältig die physische Position Ihres Schwefelvorläufers stromaufwärts, um seine Verdampfungsrate zu steuern, da Sie seine Temperatur nicht elektronisch unabhängig von der Hauptzone steuern können.

Der Erfolg in diesem Prozess beruht nicht nur auf dem Erreichen von 850°C, sondern auf dem Verständnis, wie diese Wärme verteilt wird, um den Zustand Ihrer Reaktanten zu steuern.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Vorläuferverdampfung | Sublimiert festen Schwefel zu gasförmigen Reaktanten für den nachgeschalteten Fluss. |

| Reaktionskinetik | Liefert thermische Energie (z. B. 850°C) zur Überwindung von Reaktionsbarrieren. |

| Keimbildung & Wachstum | Steuert die Kristallbildungraten für kontinuierliche Filme und Phasenreinheit. |

| Atmosphärenkontrolle | Ermöglicht Vakuum- oder Inertgasströme, um Oxidation während des Wachstums zu verhindern. |

| Thermischer Gradient | Nutzt physische Positionierung zur Handhabung von Vorläufern mit unterschiedlichen Schmelzpunkten. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist das Rückgrat einer erfolgreichen MoS2-Synthese. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK leistungsstarke Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Laborforschung gerecht werden.

Ob Sie eine Standard-Einkammer-Einrichtung oder einen voll anpassbaren Hochtemperatur-Ofen für einzigartige CVD-Anforderungen benötigen, unser technisches Team steht Ihnen zur Verfügung. Erzielen Sie heute überlegenes Kristallwachstum und Phasenreinheit – kontaktieren Sie uns jetzt, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie erreicht ein Röhrenheizsystem die Adsorbensregeneration? Beherrschen Sie die zyklische CO2-Stabilität mit Präzision

- Welche Faktoren beeinflussen den Preis eines horizontalen Rohrofens? Die wichtigsten Einflussfaktoren von Temperatur bis zu Steuerungssystemen

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle

- Was passiert mit Quarzrohren in einem Rohrofen bei Temperaturen über 1000°C? Verständnis der Entglasung und Materialgrenzen

- Wie wird der Dichtungszustand in einem Vakuumrohr-Experimentierofen erreicht? Meistern Sie die präzise Atmosphärenkontrolle

- Wie unterstützt ein Mehrkanal-Thermoelement-Array die Temperaturmessung von REBCO-Bandmaterial? Beherrschen Sie die thermische Gleichmäßigkeit

- Wie tragen vertikale Wirbelschicht-Rohröfen zum Bereich der neuen Energien bei? Entriegeln Sie die Entwicklung von Energiematerialien der nächsten Generation

- Welche Funktion erfüllt ein Vakuumrohr-Ofen bei der Glühung von t-BTO-Dünnschichten? Präzisionskristallisation erreichen