Im Kern wird der Dichtungszustand in einem Vakuumrohr-Experimentierofen durch ein präzise konstruiertes Edelstahl-Dichtflanschsystem erreicht. Dieses System ist darauf ausgelegt, an den Enden des Quarz- oder Korundrohrs, das das Experiment enthält, eine luftdichte Dichtung zu schaffen, sodass Sie entweder die Umgebungsluft entfernen können, um ein Vakuum zu erzeugen, oder eine spezifische, kontrollierte Gasatmosphäre einführen können.

Die Herausforderung besteht nicht nur darin, das Rohr abzudichten, sondern eine kontrollierbare Umgebung zu schaffen. Der Edelstahlflansch ist die kritische Schnittstelle, die ein einfaches Ofenrohr in ein abgedichtetes Gefäß verwandelt und Ihnen die vollständige Kontrolle über die Atmosphäre für Ihr Experiment gibt.

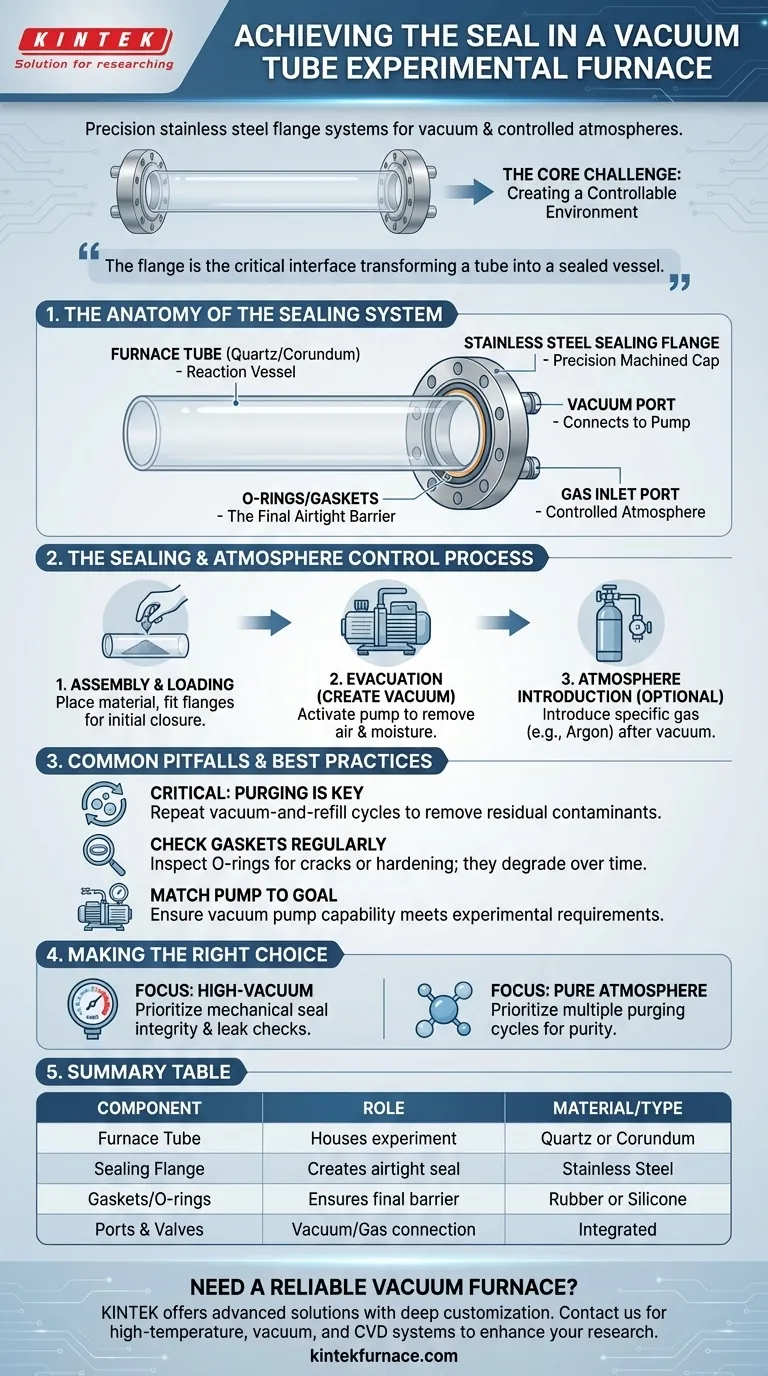

Der Aufbau des Dichtungssystems

Um zu verstehen, wie die Dichtung erreicht wird, müssen Sie zunächst die Schlüsselkomponenten verstehen, die zusammenwirken. Das System ist von Natur aus einfach, aber seine Wirksamkeit beruht auf Präzision.

Das Ofenrohr: Ihr Reaktionsgefäß

Der primäre Behälter für Ihr Experiment ist ein Rohr, typischerweise aus Quarz oder Korund (einer Art hochreinem Aluminiumoxid). Diese Materialien werden aufgrund ihrer Fähigkeit gewählt, extremen Temperaturen und schnellen Temperaturänderungen (Thermoschock) ohne Rissbildung standzuhalten.

Der Edelstahl-Dichtflansch

Dies ist die wichtigste Komponente zur Erzielung einer Dichtung. Es handelt sich um eine präzise bearbeitete Kappe, die über das offene Ende des Ofenrohrs passt. Ihr Design gewährleistet einen dichten, sicheren Verschluss, der dem durch ein Vakuum erzeugten Druckunterschied standhält.

Integrierte Anschlüsse und Ventile

Der Flansch ist nicht nur eine massive Kappe. Er enthält einen oder mehrere Anschlüsse, die mit Ventilen ausgestattet sind. Ein Anschluss ist für den Anschluss einer Vakuumpumpe vorgesehen, während ein anderer als Lufteinlass dient, um eine spezifische experimentelle Atmosphäre einzuführen (z. B. Argon, Stickstoff).

Der Dichtungs- und Atmosphärenkontrollprozess

Das Erreichen einer ordnungsgemäßen Abdichtung erfordert ein klares, methodisches Verfahren. Die Einhaltung dieser Schritte gewährleistet die Integrität Ihrer experimentellen Umgebung.

Schritt 1: Materialbeladung und Montage

Zuerst wird das experimentelle Material in das Quarz- oder Korundrohr gegeben. Die Edelstahl-Dichtflansche werden dann sorgfältig an beiden Enden des Rohrs angebracht, um den anfänglichen Verschluss zu schaffen.

Schritt 2: Evakuierung (Erzeugung des Vakuums)

Eine Vakuumpumpe wird an den dafür vorgesehenen Anschluss am Flansch angeschlossen. Die Pumpe wird aktiviert, um die gesamte Umgebungsluft und Feuchtigkeit aus dem Inneren des Rohrs zu entfernen, wodurch der Innendruck reduziert und ein Vakuum erzeugt wird.

Schritt 3: Atmosphärenzufuhr (optional)

Wenn das Experiment eine spezifische Gasumgebung und kein Vakuum erfordert, wird dieses Gas nach dem ersten Vakuumpumpen durch den reservierten Lufteinlass am Flansch eingeführt. Dies stellt sicher, dass die interne Atmosphäre ausschließlich aus dem gewünschten Gas besteht.

Häufige Fallstricke und Best Practices

Eine perfekte Abdichtung ist entscheidend für reproduzierbare Ergebnisse. Das bloße Zusammenfügen der Komponenten reicht oft nicht aus; die Technik ist wichtig.

Die entscheidende Bedeutung des Spülens

Für Experimente, die eine hochreine Atmosphäre erfordern, reicht es nicht aus, die Luft einmal abzupumpen und Ihr Gas einzuleiten. Restliche atmosphärische Gase bleiben zurück.

Die beste Vorgehensweise ist, das System zu spülen. Dies beinhaltet das erste Abpumpen des Rohrs auf ein Vakuum und dann das Rückfüllen mit der gewünschten Atmosphäre. Das Wiederholen dieses Zyklus mehrmals verdünnt und entfernt effektiv verbleibende Verunreinigungen wie Sauerstoff oder Wasserdampf.

Die Dichtungsintegrität hängt von Dichtungen ab

Die Dichtung ist nicht nur Metall auf Glas. Flanschsysteme verwenden O-Ringe oder Dichtungen, um die endgültige luftdichte Barriere zu schaffen. Diese Komponenten können im Laufe der Zeit durch Hitze und Gebrauch verschleißen. Überprüfen Sie sie immer vor einem Experiment auf Risse oder Verhärtungen, da ein fehlerhafter O-Ring ein häufiger Fehlergrund ist.

Die Pumpe an das Ziel anpassen

Das erreichbare Vakuumniveau wird durch Ihre Vakuumpumpe bestimmt, nicht nur durch den Ofen. Stellen Sie sicher, dass Ihre Pumpe in der Lage ist, den Vakuumbereich zu erreichen, den Ihr Experiment erfordert. Ein Leck im Flanschsystem verhindert, dass selbst die beste Pumpe ihr Zielvakuum erreicht.

Die richtige Wahl für Ihr Ziel treffen

Ihr experimentelles Ziel bestimmt, worauf Sie sich während des Einrichtungsprozesses konzentrieren sollten.

- Wenn Ihr Hauptaugenmerk auf einem Hochvakuumexperiment liegt: Ihre Priorität ist die mechanische Integrität der Dichtung. Überprüfen Sie alle Flanschverbindungen, O-Ringe und Ventildichtungen sorgfältig auf Undichtigkeiten.

- Wenn Ihr Hauptaugenmerk auf einer reinen, kontrollierten Atmosphäre liegt: Ihre Priorität ist der Spülprozess. Wiederholen Sie den Vakuum- und Nachfüllzyklus mehrmals, um die höchstmögliche Reinheit Ihres gewählten Gases zu gewährleisten.

Das Verständnis, dass das Flanschsystem Ihr Tor zur Steuerung der internen Umgebung ist, ist der erste Schritt zu erfolgreichen und wiederholbaren Experimenten.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Abdichtung | Material/Typ |

|---|---|---|

| Ofenrohr | Beherbergt das Experiment, widersteht hohen Temperaturen | Quarz oder Korund |

| Dichtflansch | Erzeugt luftdichte Abdichtung mit Anschlüssen zur Steuerung | Edelstahl |

| Dichtungen/O-Ringe | Gewährleistet die endgültige luftdichte Barriere, verhindert Lecks | Gummi oder Silikon |

| Anschlüsse und Ventile | Ermöglicht den Anschluss der Vakuumpumpe und die Gaseinleitung | Im Flansch integriert |

Benötigen Sie einen zuverlässigen Vakuumrohr-Ofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Möglichkeiten zur tiefgreifenden Anpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen an kontrollierte Umgebungen. Kontaktieren Sie uns noch heute, um Ihre Forschungseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Welche Vorteile bietet die unabhängige Temperaturregelung in einem Drei-Zonen-Ofen? Präzision und Gleichmäßigkeit verbessern

- Warum sind ein Hochrein-Argonversorgungssystem und ein Durchflussmesser in einem Röhrenofen integriert? Optimieren Sie die Pyrolysequalität

- Welche metallurgischen Prozesse werden in Horizontalöfen durchgeführt? Präzise Wärmebehandlung und Sintern entdecken

- Was sind die Hauptmerkmale von Hochtemperatur-Rohröfen? Präzision für die Materialwissenschaft erschließen

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Was ist die Hauptfunktion eines Vakuum-Quarzrohrs in CVT? Erfolgreiches Wachstum von hochreinen Bi4I4-Kristallen

- Warum wird ein Rohrofen mit Argonatmosphäre für das Sintern von SS316L-Schaum benötigt? Schützen Sie die Integrität Ihres Materials