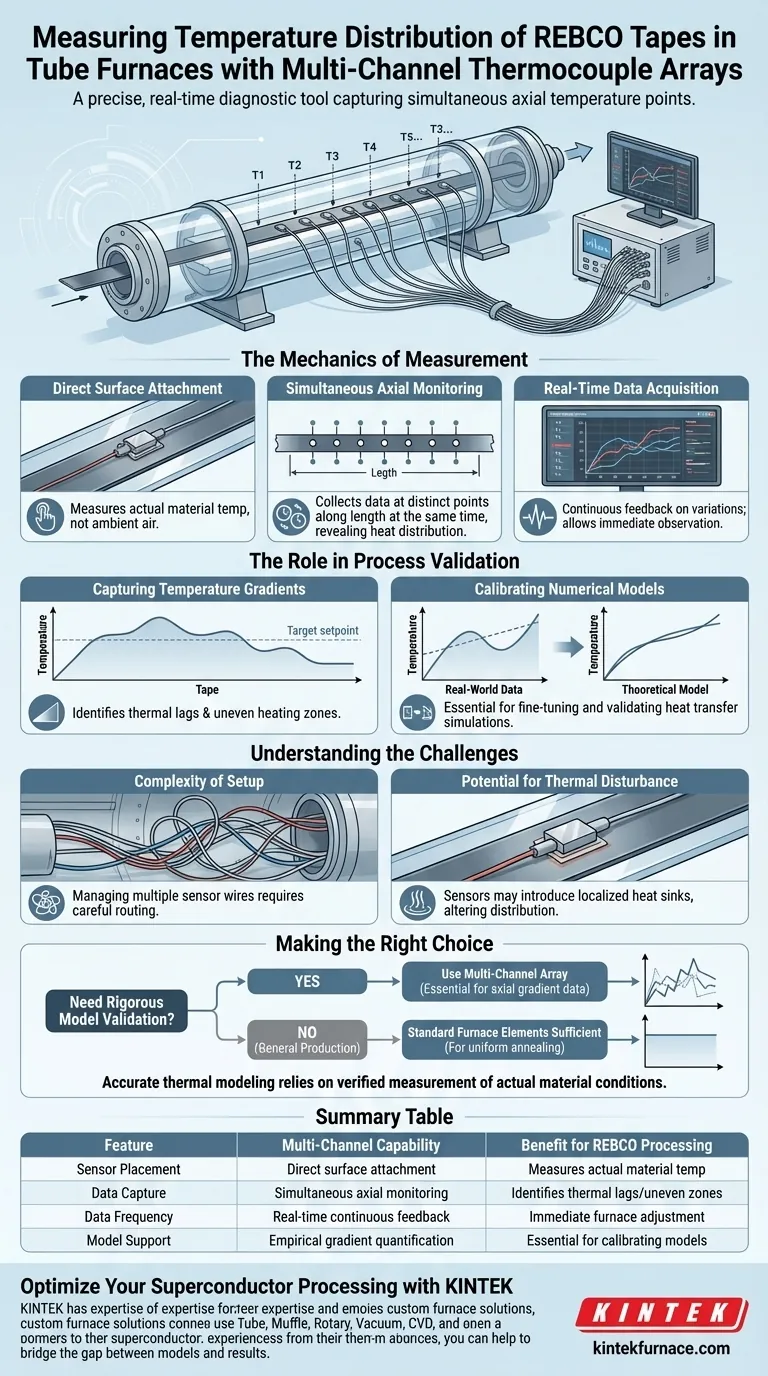

Ein Mehrkanal-Thermoelement-Array fungiert als präzises Echtzeit-Diagnosewerkzeug. Durch die physische Anbringung von Sensoren direkt an der Oberfläche von REBCO-Bandmaterial erfasst dieses System gleichzeitig Temperaturmessungen an mehreren Punkten entlang der axialen Richtung des Bandes. Dies liefert eine detaillierte Ansicht der thermischen Bedingungen, die Standard-Einpunkt-Ofensensoren nicht bieten können.

Während Röhrenöfen so konzipiert sind, dass sie eine gleichmäßige thermische Umgebung schaffen, variiert die tatsächliche Temperatur des Materials im Inneren oft. Ein Mehrkanal-Array schließt diese Lücke, indem es die spezifischen Temperaturgradientendaten liefert, die zur Kalibrierung und Validierung numerischer Wärmetransfermodelle erforderlich sind.

Die Mechanik der Messung

Direkte Oberflächenbefestigung

Um die Genauigkeit zu gewährleisten, werden die Thermoelemente im Array direkt an der Oberfläche der REBCO-Bandmaterialien befestigt.

Dieser physische Kontakt stellt sicher, dass die Sensoren die tatsächliche Temperatur des Materials selbst messen und nicht nur die Umgebungslufttemperatur im Rohr.

Gleichzeitige axiale Überwachung

Die Array-Struktur ermöglicht die Datenerfassung an mehreren verschiedenen Punkten entlang der Länge (axiale Richtung) des Bandes zur exakt gleichen Zeit.

Diese gleichzeitige Überwachung zeigt, wie die Wärme entlang des Bandes verteilt wird, und hebt ungleichmäßige Erwärmungen oder thermische Verzögerungen hervor, die während des Prozesses auftreten.

Echtzeit-Datenerfassung

Das System liefert kontinuierliches Echtzeit-Feedback zu Temperaturvariationen während des Betriebs des Ofens.

Dies ermöglicht es Forschern, dynamische Änderungen sofort zu beobachten, anstatt sich auf die Analyse nach dem Prozess oder theoretische Annahmen zu verlassen.

Die Rolle bei der Prozessvalidierung

Erfassung von Temperaturgradienten

Selbst innerhalb eines kontrollierten Röhrenofens können entlang der Länge eines langen Bandes erhebliche Temperaturgradienten bestehen.

Das Mehrkanal-Array quantifiziert diese Gradienten und identifiziert spezifische Zonen, in denen die Temperatur vom Sollwert abweichen kann.

Kalibrierung numerischer Modelle

Der primäre strategische Wert dieser Daten liegt in ihrer Verwendung zur Validierung numerischer Wärmetransfermodelle.

Durch den Vergleich der realen Daten aus dem Array mit theoretischen Simulationen können Forscher ihre Modelle feinabstimmen, um sicherzustellen, dass sie das thermische Verhalten der REBCO-Bandmaterialien genau vorhersagen.

Verständnis der Herausforderungen

Komplexität der Einrichtung

Die Implementierung eines Mehrkanal-Arrays erhöht die physische Komplexität des Experiments im Vergleich zu Standard-Ofenoperationen.

Die Verwaltung mehrerer Sensorleitungen in einer engen Hochtemperaturumgebung erfordert eine sorgfältige Verlegung, um Verwicklungen oder Signalstörungen zu vermeiden.

Potenzial für thermische Störungen

Idealerweise sollten Messwerkzeuge das zu messende System nicht beeinflussen, aber physische Sensoren haben Masse und Wärmeleitfähigkeit.

Die Anbringung mehrerer Thermoelemente an einem dünnen Band kann technisch kleine lokalisierte Kühlkörper einführen und potenziell die Temperaturverteilung, die Sie zu messen versuchen, verändern, wenn sie nicht richtig gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie ein Mehrkanal-Array benötigen, hängt von der Präzision ab, die Ihre spezifische Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf rigoroser Modellvalidierung liegt: Sie müssen ein Mehrkanal-Array verwenden, um die axialen Gradientendaten zu erhalten, die erforderlich sind, um die Genauigkeit Ihrer numerischen Simulationen zu beweisen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Produktion liegt: Sie können sich auf die Standard-Heizelemente des Röhrenofens verlassen, die im Allgemeinen für die Aufrechterhaltung der Gleichmäßigkeit bei der routinemäßigen Glühung oder Sinterung ausreichend sind.

Eine genaue thermische Modellierung beruht nicht auf angenommener Gleichmäßigkeit, sondern auf der verifizierten Messung tatsächlicher Materialbedingungen.

Zusammenfassungstabelle:

| Merkmal | Mehrkanal-Array-Fähigkeit | Vorteil für die REBCO-Verarbeitung |

|---|---|---|

| Sensorplatzierung | Direkte Oberflächenbefestigung an Bandmaterialien | Misst tatsächliche Materialtemperatur vs. Umgebungsluft |

| Datenerfassung | Gleichzeitige axiale Überwachung | Identifiziert thermische Verzögerungen und Zonen ungleichmäßiger Erwärmung |

| Datenfrequenz | Kontinuierliches Echtzeit-Feedback | Ermöglicht sofortige Anpassung der Ofenparameter |

| Modellunterstützung | Empirische Gradientenquantifizierung | Wesentlich für die Kalibrierung numerischer Wärmetransfermodelle |

Optimieren Sie Ihre Supraleiterverarbeitung mit KINTEK

Präzise thermische Kontrolle ist das Rückgrat der Hochleistungs-REBCO-Bandmaterialproduktion. Als führendes Unternehmen im Bereich der thermischen Labortechnologie bietet KINTEK die notwendige fortschrittliche Ausrüstung, um die Lücke zwischen theoretischen Modellen und realen Ergebnissen zu schließen.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir hochpräzise Röhrenöfen, Muffelöfen, Rotationsöfen, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um komplexe Mehrkanal-Sensor-Arrays und einzigartige Diagnoseanforderungen zu erfüllen. Unsere Systeme ermöglichen es Forschern, die genauen Temperaturgradienten zu erzielen, die für eine rigorose Prozessvalidierung erforderlich sind.

Sind Sie bereit, Ihre thermische Präzision zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie die Ingenieurskompetenz von KINTEK Ihre Materialentwicklung optimieren kann.

Visuelle Anleitung

Referenzen

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

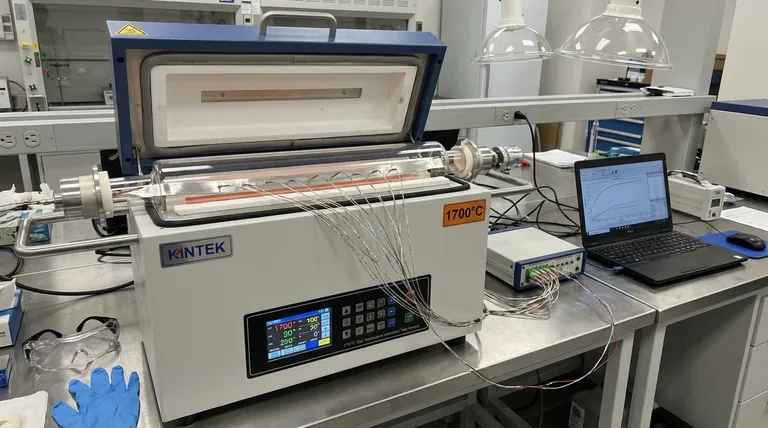

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Hilfsfunktionen erfüllt ein Rohrvorglühofen beim Blitzsintern? Beherrschung der Umweltkontrolle

- Welche Rolle spielt ein Rohrofen bei der Karbonisierung von GO-Filmen? Verbesserung der Leitfähigkeit und Qualität von rGOF

- Wie trägt ein Labor-Rohröfen zur Wärmebehandlungsstufe von Bi2O3-Vorläufern bei?

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Was ist die Hauptfunktion der kontrollierten thermischen Verarbeitung von YIG-Dünnfilmen? Magnetische Ordnung in der Spintronik freischalten

- Warum wird für die Synthese von Fe-N-C-Katalysatoren ein Hochtemperatur-Rohröfen benötigt? Schlüssel zur atomaren Ingenieurwissenschaft

- Wie wirkt sich das gleichmäßige Wärmefeld eines vertikalen Röhrenwiderstandsofens auf Phasengleichgewichtsexperimente aus?

- Was ist die Hauptaufgabe eines Röhrenofens bei der Synthese von g-C3N4? Präzise thermische Polykondensation erreichen