Ein Hochtemperatur-Rohröfen ist das entscheidende Werkzeug für die Fe-N-C-Synthese, da er eine streng kontrollierte, inerte thermische Umgebung bietet, die für die Karbonisierung ohne Verbrennung notwendig ist. Durch das Erhitzen von Vorläufern von Raumtemperatur auf über 850 °C unter hochreinem Argon treibt der Ofen die chemische Koordination von Eisen- und Stickstoffatomen voran und verhindert gleichzeitig das oxidative Ausbrennen des Kohlenstoffsubstrats.

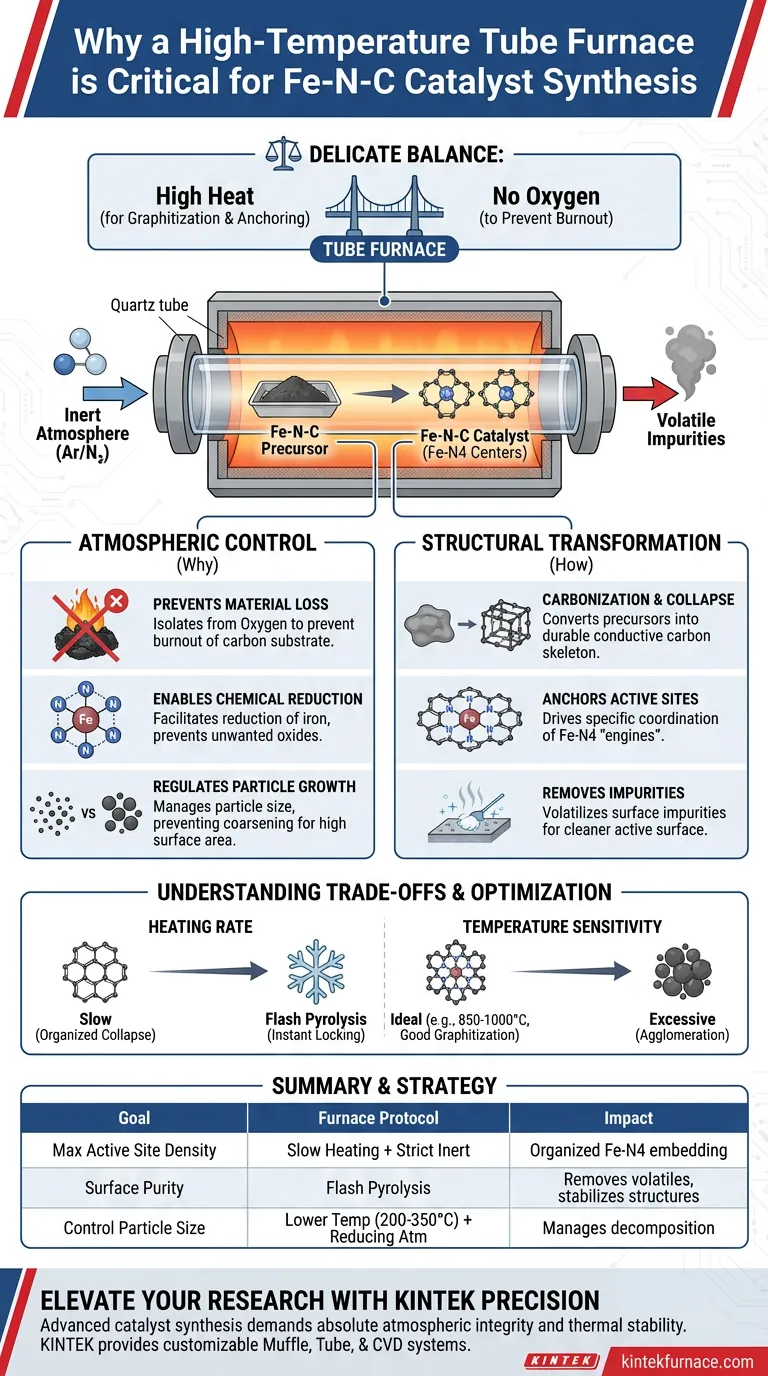

Kernbotschaft Die Synthese von Fe-N-C-Katalysatoren beruht auf einem empfindlichen Gleichgewicht: Erreichen ausreichend hoher Temperaturen, um Kohlenstoff zu graphitieren und Metallatome zu verankern, während Sauerstoff vollständig ausgeschlossen wird, um zu verhindern, dass das Material zu Asche verbrennt. Der Rohröfen überbrückt diese Lücke, indem er während extremer thermischer Verarbeitung eine versiegelte, inerte Atmosphäre aufrechterhält.

Die Notwendigkeit der atmosphärischen Kontrolle

Verhinderung von Materialverlust

Die Hauptfunktion des Rohröfen besteht darin, die Probe vom Luftsauerstoff zu isolieren.

Fe-N-C-Vorläufer sind kohlenstoffbasiert; ohne eine Schutzgasatmosphäre (typischerweise Argon oder Stickstoff) würde das Erhitzen auf Synthesetemperaturen (850 °C–1000 °C) den Kohlenstoff einfach verbrennen.

Ermöglichung der chemischen Reduktion

Über den reinen Schutz hinaus ermöglicht die kontrollierte Atmosphäre eine aktive chemische Reduktion.

Durch die Einleitung von Reduktionsgasen wie Wasserstoff oder die Aufrechterhaltung einer streng inerten Umgebung erleichtert der Ofen die Reduktion von Eisenspezies. Diese präzise Kontrolle verhindert die Bildung unerwünschter Oxide und stellt sicher, dass das Eisen chemisch zur Koordination mit Stickstoff verfügbar ist.

Regulierung des Partikelwachstums

Die spezifische Umgebung innerhalb des Rohres ermöglicht die Steuerung der Partikelgröße während der Wärmebehandlung.

Präzise atmosphärische Bedingungen verhindern das übermäßige Vergröbern von sub-Nanometer-Partikeln. Dies stellt sicher, dass die Metallatome dispergiert bleiben und sich nicht zusammenballen, was für die Aufrechterhaltung einer hohen katalytischen Oberfläche unerlässlich ist.

Förderung struktureller Transformationen

Karbonisierung und Zusammenbruch des Gerüsts

Hohe Temperaturen sind erforderlich, um weiche Vorläufer, wie ZIF-8-Gerüste oder Biomasse, in dauerhaften leitfähigen Kohlenstoff umzuwandeln.

Unter kontrollierter Erhitzung (z. B. 3 °C/min) induziert der Ofen den Zusammenbruch und die Reorganisation dieser Gerüste. Dieser Prozess bettet Bor-, Stickstoff- und Eisenatome in ein neu gebildetes, robustes Kohlenstoffgerüst ein.

Verankerung aktiver Zentren

Die Wärmebehandlung dient nicht nur der Struktur, sondern der atomaren Ingenieurwissenschaft.

Die thermische Energie treibt die spezifische Koordination von Metallatomen mit Stickstoffatomen voran. Dies schafft die Fe-N4-aktiven Zentren – die „Motoren“ des Katalysators –, indem sie im Gitter des Graphits stabilisiert werden.

Entfernung von Verunreinigungen

Die Hochtemperaturverarbeitung reinigt die Katalysatoroberfläche effektiv.

Die Wärmebehandlung schafft thermodynamische Wege, die Oberflächenverunreinigungen verflüchtigen. Dies hinterlässt eine sauberere aktive Oberfläche, die die anfängliche katalytische Aktivität des Materials direkt verbessert.

Verständnis der Kompromisse

Variablen der Aufheizrate

Die Art der Erhitzung im Ofen bestimmt die endgültige Morphologie des Katalysators.

Eine langsame, konstante Aufheizrate erleichtert den geordneten Zusammenbruch von Vorläufern wie ZIF-8 zu hohlen Strukturen. Im Gegensatz dazu wird die „Flash-Pyrolyse“ (schneller thermischer Schock bei 800 °C) verwendet, um atomare Strukturen augenblicklich zu fixieren und flüchtige Verunreinigungen zu entfernen, obwohl dies eine andere Handhabung erfordert.

Temperatursensitivität

Idealerweise verbessern höhere Temperaturen die Graphitierung, aber es gibt eine deutliche Obergrenze.

Während Temperaturen um 1000 °C die Leitfähigkeit und chemische Koordination verbessern, kann übermäßige Hitze zur Agglomeration von Einzelatomen zu größeren, weniger aktiven Nanopartikeln führen. Der Rohröfen bietet die Stabilität (z. B. die Aufrechterhaltung konstanter 350 °C oder 700 °C), die erforderlich ist, um dieses schmale Optimierungsfenster zu navigieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Fe-N-C-Katalysators zu maximieren, stimmen Sie Ihre Ofenprotokolle auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Zentrendichte liegt: Priorisieren Sie langsame Aufheizraten und strenge inerte Atmosphären, um das geordnete Einbetten von Fe-N4-Zentren in das Kohlenstoffgerüst zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und sofortiger Aktivität liegt: Verwenden Sie Flash-Pyrolyse-Techniken, um die Probe thermisch zu schocken, flüchtige Verunreinigungen augenblicklich zu entfernen und atomare Strukturen zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Partikelgröße liegt: Verwenden Sie niedrigere Temperaturbereiche (z. B. 200 °C - 350 °C) mit reduzierenden Atmosphären, um die Vorläuferzersetzung zu steuern und eine Vergröberung der Partikel zu verhindern.

Erfolg bei der Fe-N-C-Synthese bedeutet nicht nur, Hitze anzuwenden; es geht um die Präzision der Atmosphäre, die die Chemie schützt, während diese Hitze ihre Arbeit verrichtet.

Zusammenfassungstabelle:

| Syntheseanforderung | Rolle des Rohröfen | Auswirkung auf die Katalysatorqualität |

|---|---|---|

| Atmosphärische Kontrolle | Isoliert Probe von Sauerstoff unter Verwendung von Ar/N₂ | Verhindert oxidatives Ausbrennen und Kohlenstoffverlust |

| Strukturelle Karbonisierung | Kontrollierte Erhitzung (z. B. 3 °C/min) | Wandelt Vorläufer in leitfähige Kohlenstoffgerüste um |

| Verankerung aktiver Zentren | Präzise Hochtemperatur-Thermische Energie | Treibt die Bildung von Fe-N4-Koordinationszentren voran |

| Reinheitsmanagement | Verflüchtigung von Verunreinigungen | Reinigt aktive Oberflächen für höhere Anfangsaktivität |

| Morphologiekontrolle | Variable Aufheizraten/Flash-Pyrolyse | Steuert Partikelgröße und verhindert Agglomeration |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Fortschrittliche Katalysatorsynthese wie Fe-N-C-atomare Ingenieurwissenschaft erfordert mehr als nur Hitze; sie erfordert absolute atmosphärische Integrität und thermische Stabilität. KINTEK bietet erstklassige Laborlösungen, einschließlich Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle sorgfältig entwickelt wurden, um die strengen Anforderungen der modernen F&E zu erfüllen.

Ob Sie die Produktion skalieren oder Einzelatomkatalysatoren optimieren, unsere von Experten unterstützte Fertigung stellt sicher, dass Ihre Ausrüstung vollständig anpassbar an Ihre einzigartigen Forschungsbedürfnisse ist.

Bereit, überlegene Syntheseergebnisse zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche kritischen experimentellen Bedingungen bietet ein Röhrenofen für die Carbonisierung von PI-COFs? Beherrschen Sie thermische Präzision

- Warum sind versiegelte Quarzrohre für die TMD-Synthese erforderlich? Gewährleistung des reinen MoS2 & WS2-Wachstums

- Wie unterstützt ein Platinrohr-Heizgerät die Untersuchung der Arbeitsfunktion von Wolfram? Präzise Sauerstoffreinigung

- Wie beeinflusst die programmgesteuerte Steuerung von Hochtemperatur-Rohröfen porösen Kohlenstoff? Experteneinsichten zur Porengrößenverteilung

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Warum wird ein Hochtemperatur-Rohrofen für die SNCB-Herstellung verwendet? Optimierung der Synthese von stickstoffdotiertem porösem Kohlenstoff

- Was sind die Vorteile von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit und Flexibilität

- Was sind die Hauptfunktionen eines Rohrofens bei der thermischen Vortbehandlung von Aluminiumlegierungspulver?