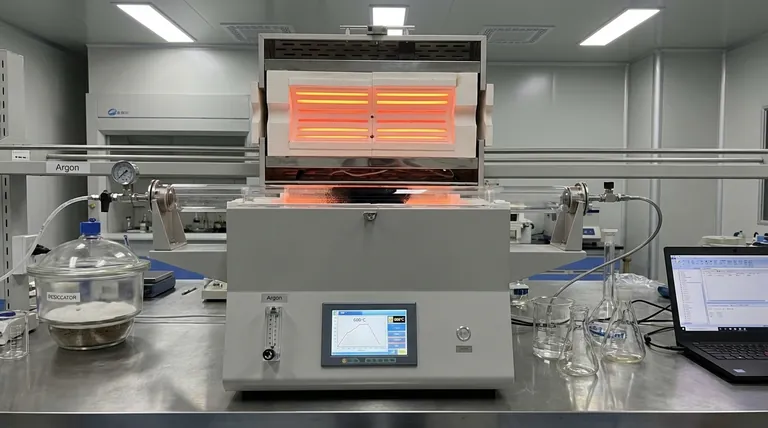

Ein Röhrenofen bietet zwei nicht verhandelbare Bedingungen für die Carbonisierung von PI-COFs: eine streng inerte Atmosphäre und eine präzise thermische Regulierung. Um Polyimid-kovalente organische Gerüstverbindungen (PI-COFs) erfolgreich in stickstoffdotierte mesoporöse Kohlenstoffe umzuwandeln, muss der Ofen eine sauerstofffreie Umgebung (typischerweise Argon) aufrechterhalten und spezifische Heizprotokolle ausführen, wie z. B. ein Aufheizen mit 10 °C pro Minute bis 600 °C.

Der Röhrenofen fungiert als Präzisionsreaktor, der die thermische Zersetzung und Umordnung des organischen Gerüsts erleichtert und sicherstellt, dass sich das Material zu einer stabilen graphitischen Struktur entwickelt, anstatt zu Asche zu oxidieren.

Die Notwendigkeit der Kontrolle der Inertatmosphäre

Verhinderung der Materialoxidation

Die kritischste Bedingung, die der Röhrenofen bietet, ist strenger Atmosphärenschutz unter Verwendung von Inertgasen wie Argon.

Ohne diesen Schutz würden die hohen Prozesstemperaturen dazu führen, dass das organische Gerüst mit Sauerstoff reagiert.

Anstatt zu carbonisieren, würde das Material einfach verbrennen und die gewünschte graphitische Struktur zerstören.

Ermöglichung der Stickstoffdotierung

Durch den Ausschluss von Sauerstoff schafft der Ofen die ideale Umgebung für die chemische Umordnung der Struktur.

Diese Umgebung bewahrt den Stickstoff, der im PI-COF-Vorläufer vorhanden ist.

Diese Erhaltung ermöglicht die erfolgreiche Bildung von stickstoffdotierten mesoporösen Kohlenstoffen, die für ihre elektronischen und katalytischen Eigenschaften hoch geschätzt werden.

Thermische Präzision und Stabilität

Kontrollierte Heizraten

Der Röhrenofen ermöglicht programmierbare Heizrampen, speziell angegeben als 10 °C pro Minute.

Eine kontrollierte Rampe ist entscheidend, um thermische Schocks am Material zu vermeiden.

Gleichmäßiges Aufheizen stellt sicher, dass flüchtige Bestandteile systematisch freigesetzt werden, was den strukturellen Kollaps des Gerüsts verhindert.

Anhaltend hohe Temperaturen

Die Ausrüstung muss in der Lage sein, hohe Temperaturen zu erreichen und streng aufrechtzuerhalten, typischerweise 600 °C.

Diese Temperatur ist die Schwelle, die erforderlich ist, um die thermische Zersetzung des PI-COF anzutreiben.

Das Halten dieser Temperatur für eine bestimmte Dauer gewährleistet die vollständige Umwandlung des organischen Polymers in einen carbonisierten Zustand.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Strukturelle Integrität

Es gibt einen deutlichen Kompromiss zwischen der Geschwindigkeit der Heizrampe und der Qualität der endgültigen Kohlenstoffstruktur.

Während der Ofen *schnell* aufheizen *kann*, verlängert die Einhaltung einer moderaten Rate (wie 10 °C/min) die Experimentierzeit erheblich.

Das überstürzte Vorgehen birgt jedoch das Risiko, eine chaotische, ungleichmäßige Kohlenstoffstruktur mit schlechter Porosität zu erzeugen.

Atmosphärenempfindlichkeit

Die Abhängigkeit von einer strengen Inertatmosphäre birgt eine Fehlerquelle: Systemlecks.

Selbst ein mikroskopisches Leck in der Röhrenofenanlage kann Spuren von Sauerstoff einführen.

Diese leichte Kontamination kann die Reinheit des stickstoffdotierten Kohlenstoffs beeinträchtigen und zu inkonsistenten experimentellen Ergebnissen führen.

Die richtige Wahl für Ihr Experiment treffen

Um eine hochwertige Carbonisierung von PI-COFs zu gewährleisten, müssen Sie Ihre Ofenparameter mit Ihren Materialzielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf der graphitischen Qualität liegt: Priorisieren Sie eine langsamere Rampenrate und stellen Sie sicher, dass die Haltezeit von 600 °C ausreicht, um eine vollständige strukturelle Umordnung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Überprüfen Sie die Integrität des Argonflusses und der Dichtungen, da die Inertatmosphäre der wichtigste Faktor ist, um den Verlust der Probe durch Oxidation zu verhindern.

Der Erfolg bei der Carbonisierung von PI-COFs hängt nicht nur vom Erreichen von 600 °C ab, sondern davon, wie präzise Sie den Weg dorthin in Abwesenheit von Sauerstoff kontrollieren.

Zusammenfassungstabelle:

| Parameter | Kritische Anforderung | Rolle bei der PI-COF-Carbonisierung |

|---|---|---|

| Atmosphärenkontrolle | Inertgas (Argon) | Verhindert Oxidation/Asche und ermöglicht Stickstoffdotierung |

| Heizrate | 10 °C pro Minute | Verhindert thermische Schocks und strukturellen Kollaps |

| Max. Temperatur | 600 °C | Treibt thermische Zersetzung und graphitische Umordnung an |

| Umgebung | Sauerstofffrei | Bewahrt chemische Reinheit und elektronische Eigenschaften |

Verbessern Sie Ihre fortschrittliche Materialherstellung mit KINTEK

Präzision ist der Unterschied zwischen einer leistungsstarken graphitischen Struktur und einem fehlgeschlagenen Experiment. KINTEK bietet die leistungsstarken Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für empfindliche Prozesse wie die PI-COF-Carbonisierung erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bieten unsere Systeme den strengen Schutz der Inertatmosphäre und die programmierbare thermische Regulierung, die erforderlich sind, um konsistente Ergebnisse von hoher Reinheit zu gewährleisten. Ob Sie Standard-Laborgeräte oder eine kundenspezifische Hochtemperatur-Lösung benötigen, unser Team ist bereit, Ihre einzigartigen Forschungsziele zu unterstützen.

Bereit, Ihre Carbonisierungsprotokolle zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Atsushi Nagai, Atsunori Matsuda. Synthesis and Electrical Property of Graphite Oxide-like Mesoporous <i>N</i>-Carbon Derived from Polyimide-Covalent Organic Framework Templates. DOI: 10.1021/acsomega.5c03968

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der ZIF-8-Carbonisierung? Hochleistungsfähige NC-Träger erzielen

- Welche kritischen Prozessbedingungen bietet ein Röhrenatmosphäre-Ofen für Sr2CuWO6? Kontrollierte Atmosphäre & Temperatur

- Was ist die Hauptaufgabe eines Hochtemperatur-Rohrofens bei der Ga2O3-Glühung? Optimieren Sie die Qualität Ihrer Dünnschicht

- Was macht vertikale Wirbelschicht-Rohröfen umweltfreundlich? Entdecken Sie effiziente grüne Technologielösungen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von nanoporösem Kohlenstoff? Einblicke in die essentielle Aktivierungsphase

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Röhrenwiderstandsofen? Optimierung der Aktivierung von Bor-Katalysatoren

- Warum sind kontrollierte Atmosphäre und Vakuumbetrieb für Muffelrohröfen wichtig? Materialien schützen und präzise Reaktionen ermöglichen