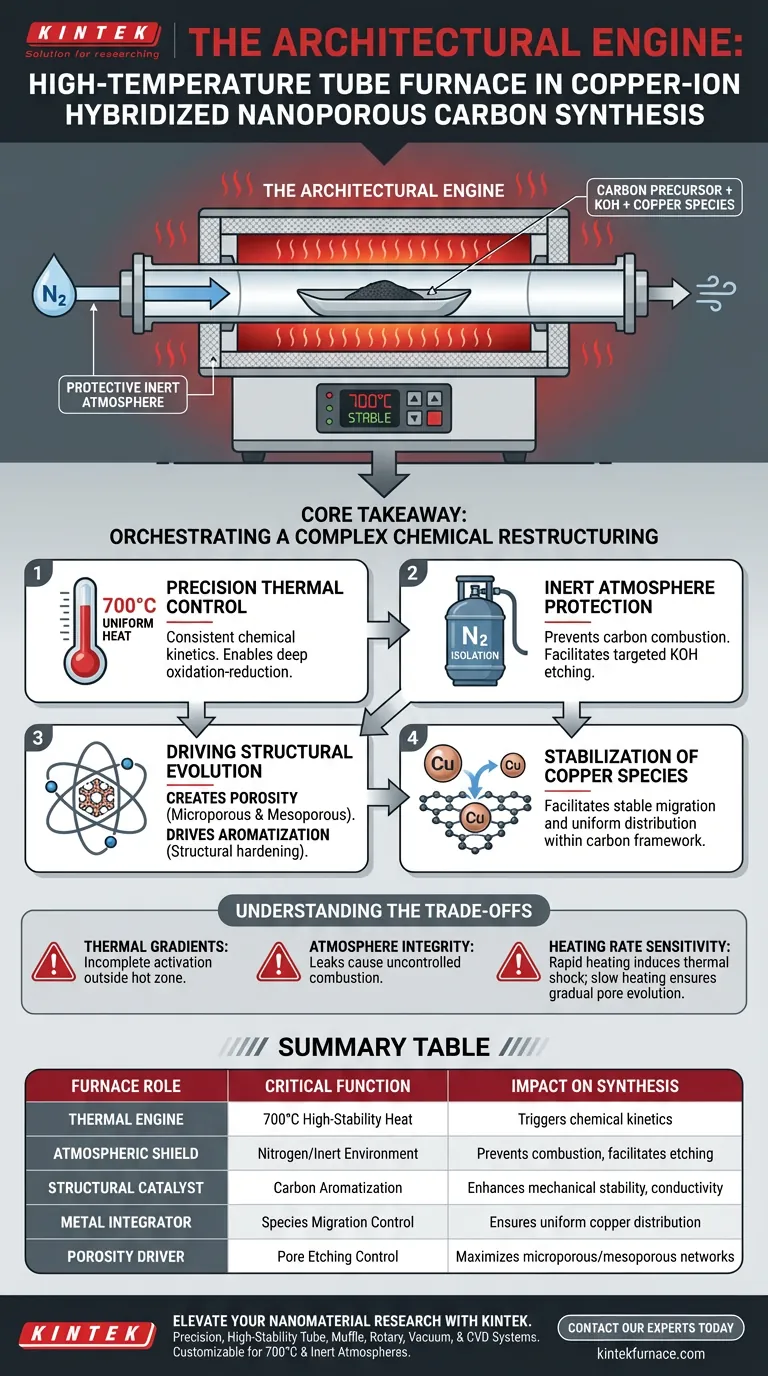

Der Hochtemperatur-Rohrofen fungiert als architektonische Triebkraft für die Synthese von Kupferionen-hybridisiertem nanoporösem Kohlenstoff. Er schafft eine präzise aufrechterhaltene thermische Umgebung von 700 °C, eingeschlossen in eine schützende Stickstoffatmosphäre. Diese spezifische Kombination aus Hitze und Inertgas ist erforderlich, um die tiefen Oxidations-Reduktions-Reaktionen zwischen dem Aktivierungsmittel (Kaliumhydroxid) und dem Kohlenstoffvorläufer auszulösen.

Kernbotschaft Der Rohrofen erwärmt die Probe nicht nur; er orchestriert eine komplexe chemische Umstrukturierung. Er treibt gleichzeitig die Bildung von Mikroporen- und Mesoporen-Netzwerken mit hohem Volumen voran und gewährleistet gleichzeitig die stabile Migration von Kupferarten in ein neu aromatisierte Kohlenstoffgitter.

Orchestrierung der chemischen Umgebung

Präzise Temperaturkontrolle

Die Synthese erfordert eine streng kontrollierte Temperatur, die in Ihrem primären Kontext spezifisch mit 700 °C angegeben wird. Der Rohrofen hält diese Temperatur mit hoher Stabilität aufrecht, was für eine konsistente chemische Kinetik entscheidend ist.

Ohne diese präzise thermische Energie würde die Aktivierungsenergie, die für die tiefe Oxidations-Reduktions-Reaktion erforderlich ist, nicht erreicht werden. Der Ofen stellt sicher, dass die Wärme gleichmäßig auf die Probe aufgebracht wird, und verhindert Gradienten, die zu heterogenen Materialeigenschaften führen könnten.

Schutz durch inerte Atmosphäre

Das "Rohr"-Design ermöglicht die Isolierung der Probe von der Umgebungsluft. Durch Spülen der Kammer mit Stickstoff (oder Betrieb im Hochvakuum) verhindert der Ofen, dass das Kohlenstoffgerüst einfach zu Asche verbrennt.

Diese inerte Umgebung ermöglicht es dem Kaliumhydroxid (KOH), ausschließlich mit der Kohlenstoffstruktur zu reagieren, um Poren zu erzeugen, anstatt mit Luftsauerstoff zu reagieren. Dies ist die Randbedingung, die die Synthese ermöglicht.

Steuerung der strukturellen Entwicklung

Erzeugung von Porosität

Das primäre physikalische Ergebnis dieser Aktivierungsphase ist die Erzeugung von Oberfläche. Unter der Hitze des Ofens ätzt die chemische Reaktion das Kohlenstoffmaterial.

Dieser Ätzprozess gräbt das Material aus und führt zu einem großen Volumen von mikroporösen (sehr kleinen) und mesoporösen (mittleren) Strukturen. Diese Porosität ist das bestimmende Merkmal von Hochleistungs-Nanoporen-Kohlenstoff.

Kohlenstoff-Aromatisierung

Über das reine Ausgraben von Löchern im Material hinaus verändert die thermische Behandlung die chemische Struktur des Kohlenstoffs selbst grundlegend.

Die Hitze treibt die Aromatisierung voran und wandelt die Kohlenstoffvorläufer in eine stabilere, geordnete aromatische Ringstruktur um. Diese strukturelle Verfestigung ist entscheidend für die mechanische Stabilität und die elektrische Leitfähigkeit des Materials.

Stabilisierung von Kupferarten

Bei Kupferionen-hybridisierten Materialien spielt der Ofen eine entscheidende Rolle bei der Metallintegration. Die kontrollierte thermische Energie erleichtert die stabile Migration von Kupferarten durch die Kohlenstoffmatrix.

Anstatt unkontrolliert zu aggregieren oder zu oxidieren, werden die Kupferionen verteilt und in das sich entwickelnde Kohlenstoffgerüst eingebettet. Dies stellt sicher, dass das Endmaterial seine hybridisierten katalytischen oder elektrochemischen Eigenschaften beibehält.

Verständnis der Kompromisse

Das Risiko thermischer Gradienten

Obwohl Rohröfen auf Gleichmäßigkeit ausgelegt sind, hat die "Heißzone" physische Grenzen. Das Platzieren von Proben außerhalb der zentralen, gleichmäßigen Zone kann zu unvollständiger Aktivierung oder inkonsistenten Porengrößen führen.

Integrität der Atmosphäre

Der Prozess hängt vollständig von der Reinheit der inerten Atmosphäre ab. Jedes Leck im Rohr oder jede Verunreinigung im Stickstoffgas kann die Reaktion katastrophal verändern und einen kontrollierten Aktivierungsprozess in eine unkontrollierte Verbrennung verwandeln.

Empfindlichkeit gegenüber der Heizrate

Die Geschwindigkeit, mit der der Ofen auf 700 °C aufheizt, kann die Porenstruktur beeinflussen. Schnelles Aufheizen kann einen thermischen Schock verursachen oder Poren versiegeln, bevor sie sich vollständig entwickeln, während langsames Aufheizen eine allmählichere Entwicklung von Gasen und Porenkanälen gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie die Präzision der Temperaturhaltung bei 700 °C und das Verhältnis von KOH, da diese Faktoren das Volumen der erzeugten Mikroporen bestimmen.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität (Kupferintegration) liegt: Stellen Sie sicher, dass die Stickstoffatmosphäre streng sauerstofffrei ist, um die ordnungsgemäße Migration und Reduktion von Kupferarten ohne unerwünschte Oxidation zu ermöglichen.

Letztendlich liefert der Rohrofen die thermodynamische Stabilität, die erforderlich ist, um eine einfache Mischung aus Kohlenstoff und Kupfer in ein hochstrukturiertes, funktionalisiertes Nanomaterial zu verwandeln.

Zusammenfassungstabelle:

| Rolle des Ofens | Kritische Funktion | Auswirkung auf die Synthese |

|---|---|---|

| Thermische Triebkraft | Hochstabile Wärme von 700 °C | Löst tiefe Oxidation-Reduktion für chemische Kinetik aus |

| Atmosphärisches Schild | Stickstoff-/Inertumgebung | Verhindert Kohlenstoffverbrennung; ermöglicht KOH-Ätzung |

| Struktureller Katalysator | Kohlenstoff-Aromatisierung | Verbessert mechanische Stabilität und elektrische Leitfähigkeit |

| Metallintegrator | Kontrolle der Artenmigration | Gewährleistet gleichmäßige Kupferverteilung im Kohlenstoffgitter |

| Porositäts-Treiber | Kontrolle der Porenätzung | Maximiert die Entwicklung von Mikroporen- und Mesoporen-Netzwerken |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Asche und hochleistungsfähigem nanoporösem Kohlenstoff. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK hochstabile Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten thermischen Protokolle zugeschnitten sind. Egal, ob Sie eine exakte 700 °C-Aufrechterhaltung oder eine streng kontrollierte inerte Atmosphäre benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen.

Sind Sie bereit, Ihre architektonische Triebkraft zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jieni Wang, Shicheng Zhang. Cu-Ion Hybrid Porous Carbon with Nanoarchitectonics Derived from Heavy-Metal-Contaminated Biomass as Ultrahigh-Performance Supercapacitor. DOI: 10.3390/ijms26020569

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wofür wird ein vertikaler Röhrenofen bei der Halbleiterfertigung verwendet? Unerlässlich für die hochpräzise thermische Verarbeitung

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese von N-C-Nanosheet-Arrays? Wesentlicher Leitfaden zur thermischen Verarbeitung

- Welche Nachteile hat das Cracken im Rohrofen bei der Verarbeitung schwerer Rohmaterialien? Vermeiden Sie kostspielige Ausfallzeiten und Ineffizienz

- Wie werden Materialien in einem Vakuumrohrofen verarbeitet? Meisterhaft gesteuertes Erhitzen für Reinheit und Präzision

- Welche Vorteile bieten Rohröfen für Forschungsanwendungen? Präzision bei der Atmosphäre und Temperaturkontrolle freisetzen

- Was ist der Hauptvorteil von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit für Ihre Materialien

- Was sind die strukturellen Designmerkmale eines Atmosphärenrohrの中kamins? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Welche Rolle spielt ein Hochreines Quarzrohr-Ofen beim Graphenwachstum? Erzielung einer konformen optischen Resonatorbeschichtung