In der Halbleiterfertigung ist ein vertikaler Röhrenofen ein entscheidendes Gerät, das für die Hochtemperatur-Wärmebehandlung von Siliziumwafern verwendet wird. Er bietet die präzise kontrollierte Umgebung, die für wesentliche Schritte wie Tempern, Diffusion, Oxidation und chemische Gasphasenabscheidung (CVD) erforderlich ist, welche für den Aufbau integrierter Schaltkreise grundlegend sind.

Die Wahl eines vertikalen Ofens ist nicht willkürlich; sein Design ist eine direkte Antwort auf die Forderung der Halbleiterindustrie nach extremer Prozessgleichmäßigkeit. Die vertikale Ausrichtung bietet eine überlegene Temperaturkontrolle und nutzt die Schwerkraft für einen konsistenten Gasfluss, was zu einer qualitativ hochwertigeren und zuverlässigeren Chipfertigung führt.

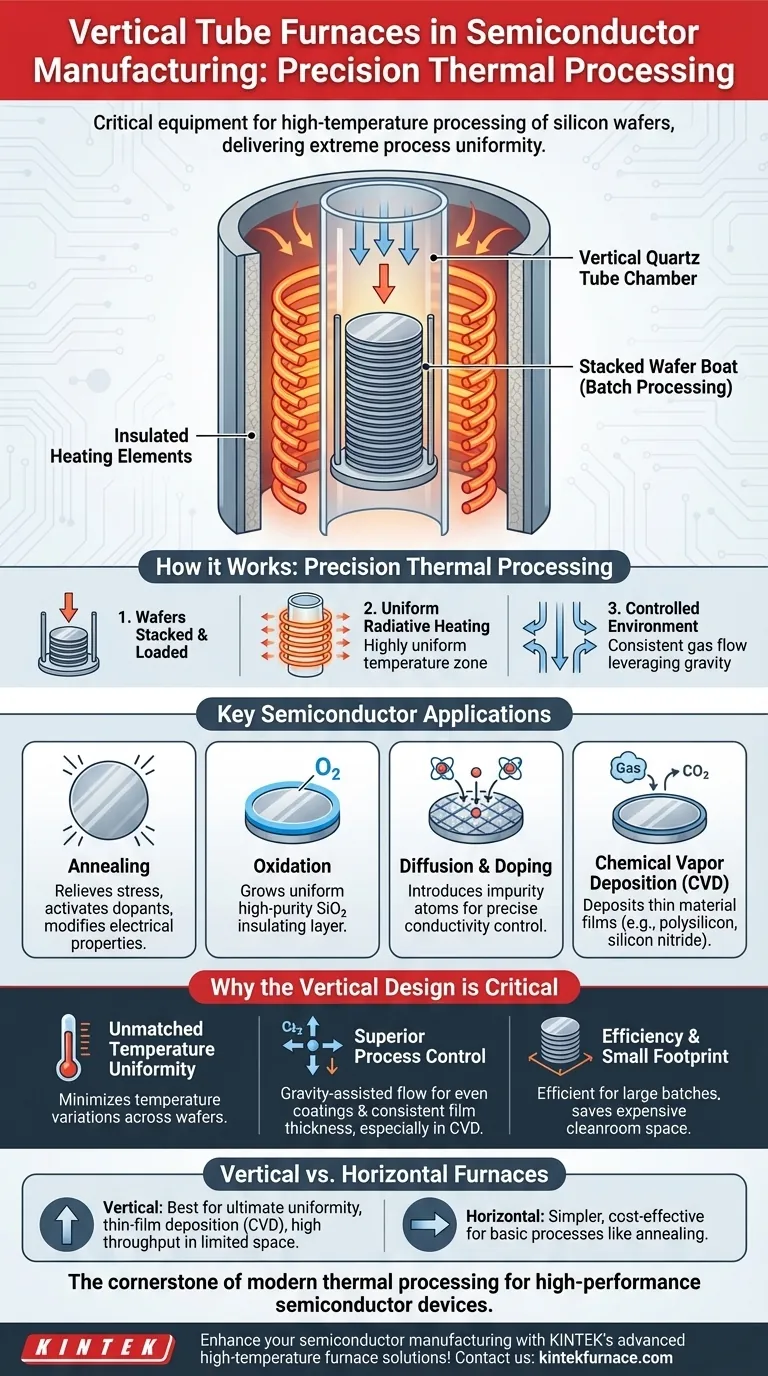

Die Kernfunktion: Präzisions-Wärmebehandlung

Ein vertikaler Röhrenofen ist für einen Hauptzweck konzipiert: Wafer auf eine bestimmte Temperatur für eine bestimmte Dauer in einer außergewöhnlich stabilen Umgebung zu erhitzen. Diese Präzision ist bei der Herstellung moderner Mikroelektronik nicht verhandelbar.

Funktionsweise eines vertikalen Röhrenofens

Der Ofen besteht aus einer vertikal ausgerichteten Quarzröhre, die als Prozesskammer dient. Die Wafer werden in einem Träger, oft als „Boot“ bezeichnet, gestapelt und am unteren Ende der Röhre eingeführt.

Heizelemente umgeben die Außenseite der Quarzröhre. Diese Konfiguration ermöglicht eine hoch effiziente und gleichmäßige Wärmeübertragung durch Strahlung auf die Wafer im Inneren und stellt sicher, dass jeder Wafer – und jeder Teil jedes Wafers – denselben thermischen Bedingungen ausgesetzt ist.

Wichtige Halbleiteranwendungen

Vertikale Öfen sind für mehrere thermische Prozesse unerlässlich, die die Eigenschaften eines Halbleiters definieren.

- Tempern (Annealing): Dieser Prozess erhitzt Wafer, um Spannungen im Kristallgitter abzubauen oder implantierte Dotierstoffe zu aktivieren, wodurch die elektrischen Eigenschaften des Siliziums verändert werden.

- Oxidation: Wafer werden in einer sauerstoffreichen Umgebung erhitzt, um eine dünne, einheitliche Schicht aus hochreinem Siliziumdioxid (SiO₂) wachsen zu lassen, einem kritischen Isoliermaterial.

- Diffusion & Dotierung: Dabei werden bei hohen Temperaturen Fremdatome (Dotierstoffe) in den Siliziumwafer eingebracht, wodurch dessen Leitfähigkeit in bestimmten Bereichen präzise gesteuert wird.

- Chemische Gasphasenabscheidung (CVD): Prozessgase werden in die Röhre eingeleitet, wo sie bei hohen Temperaturen reagieren und einen dünnen Film aus Material, wie Polysilizium oder Siliziumnitrid, auf der Waferoberfläche abscheiden.

Warum das vertikale Design entscheidend ist

Die vertikale Ausrichtung bietet deutliche Vorteile, die für die Nanometer-Präzision, die in der Chipfertigung erforderlich ist, unerlässlich sind. Es ist eine bewusste technische Entscheidung, die durch die Notwendigkeit der Prozesskontrolle bedingt ist.

Unübertroffene Temperaturgleichmäßigkeit

Durch das vertikale Stapeln von Wafern und deren Umgeben mit Heizelementen wird entlang der Länge der Röhre eine hoch gleichmäßige Temperaturzone geschaffen. Dies minimiert Temperaturschwankungen zwischen den Wafern und über die Oberfläche eines einzelnen Wafers, was für eine konsistente Geräteleistung unerlässlich ist.

Überlegene Prozesskontrolle durch die Schwerkraft

Bei Prozessen wie CVD ist die Schwerkraft ein bedeutender Vorteil. Prozessgase, die in die Kammer eingeleitet werden, fließen gleichmäßiger nach unten und um die vertikal gestapelten Wafer herum. Dies verhindert eine Gasverarmung und stellt sicher, dass jeder Wafer eine gleichmäßige Beschichtung erhält, was zu einer konsistenten Filmdicke führt.

Effizienz bei der Stapelverarbeitung

Vertikale Öfen sind äußerst effizient für die gleichzeitige Verarbeitung großer Chargen von Wafern. Das vertikale „Boot“-Trägersystem vereinfacht das automatisierte Laden und Entladen. Darüber hinaus benötigt das vertikale Design eine viel kleinere Stellfläche als ein vergleichbarer horizontaler Ofen, wodurch wertvoller Platz im Reinraum gespart wird.

Abwägungen und Alternativen verstehen

Obwohl leistungsstark, ist der vertikale Ofen nicht die einzige Option für die thermische Verarbeitung. Das Verständnis seiner Beziehung zu anderen Ofentypen verdeutlicht seine spezifische Rolle.

Vertikale vs. Horizontale Öfen

Horizontale Röhrenöfen waren viele Jahre lang der Industriestandard und werden immer noch für bestimmte Anwendungen eingesetzt. Sie sind oft einfacher und eignen sich für Prozesse wie grundlegendes Tempern oder Sintern, bei denen das höchste Maß an Gleichmäßigkeit weniger kritisch ist.

Für fortschrittliche Dünnschichtabscheidungen und Prozesse, die die strengste Kontrolle erfordern, macht jedoch die überlegene Temperaturgleichmäßigkeit und der schwerkraftunterstützte Gasfluss des vertikalen Ofens ihn zur bevorzugten Wahl in modernen Fertigungsanlagen.

Prozessspezifische Ofendesigns

Unterschiedliche thermische Prozesse können spezielle Ausrüstungen erfordern. Beispielsweise sind Graphit-Röhrenöfen speziell für Ultrahochtemperatur-Anwendungen wie das Wachstum von Graphen oder die Herstellung von Kohlenstoffnanoröhrchen konzipiert, die über die Grenzen herkömmlicher Quarzröhren hinausgehen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen vertikalen Ofen wird von den spezifischen Anforderungen des Herstellungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Gleichmäßigkeit und Dünnschichtabscheidung (CVD) liegt: Die überlegene Temperaturkontrolle und der schwerkraftunterstützte Fluss des vertikalen Ofens machen ihn zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes auf begrenztem Raum liegt: Die hohe Chargenkapazität und die geringe Stellfläche des vertikalen Ofens bieten einen erheblichen betrieblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf einem einfacheren thermischen Prozess wie grundlegendem Tempern liegt: Ein horizontaler Ofen kann eine ausreichende und kostengünstigere Lösung sein.

Letztendlich ist der vertikale Ofen der Eckpfeiler der modernen thermischen Verarbeitung, da sein Design die Präzision und Wiederholbarkeit direkt ermöglicht, die für die Herstellung von Hochleistungs-Halbleiterbauelementen erforderlich sind.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Vorteil |

|---|---|---|

| Tempern | Baut Spannungen ab und aktiviert Dotierstoffe | Verbessert die elektrischen Eigenschaften |

| Oxidation | Wachsen der Siliziumdioxid-Schicht | Bietet kritische Isolierung |

| Diffusion & Dotierung | Bringt Verunreinigungen in Silizium ein | Steuert die Leitfähigkeit präzise |

| Chemische Gasphasenabscheidung (CVD) | Scheidet dünne Schichten auf Wafern ab | Ermöglicht gleichmäßige Beschichtung und Bauebenen |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung hervorragender F&E und interner Fertigung liefern wir vielfältigen Laboren zuverlässige Produkte wie Vertikale Röhrenöfen, Muffelöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Temperaturkontrolle und Prozessgleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre thermische Verarbeitung optimieren und die Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung