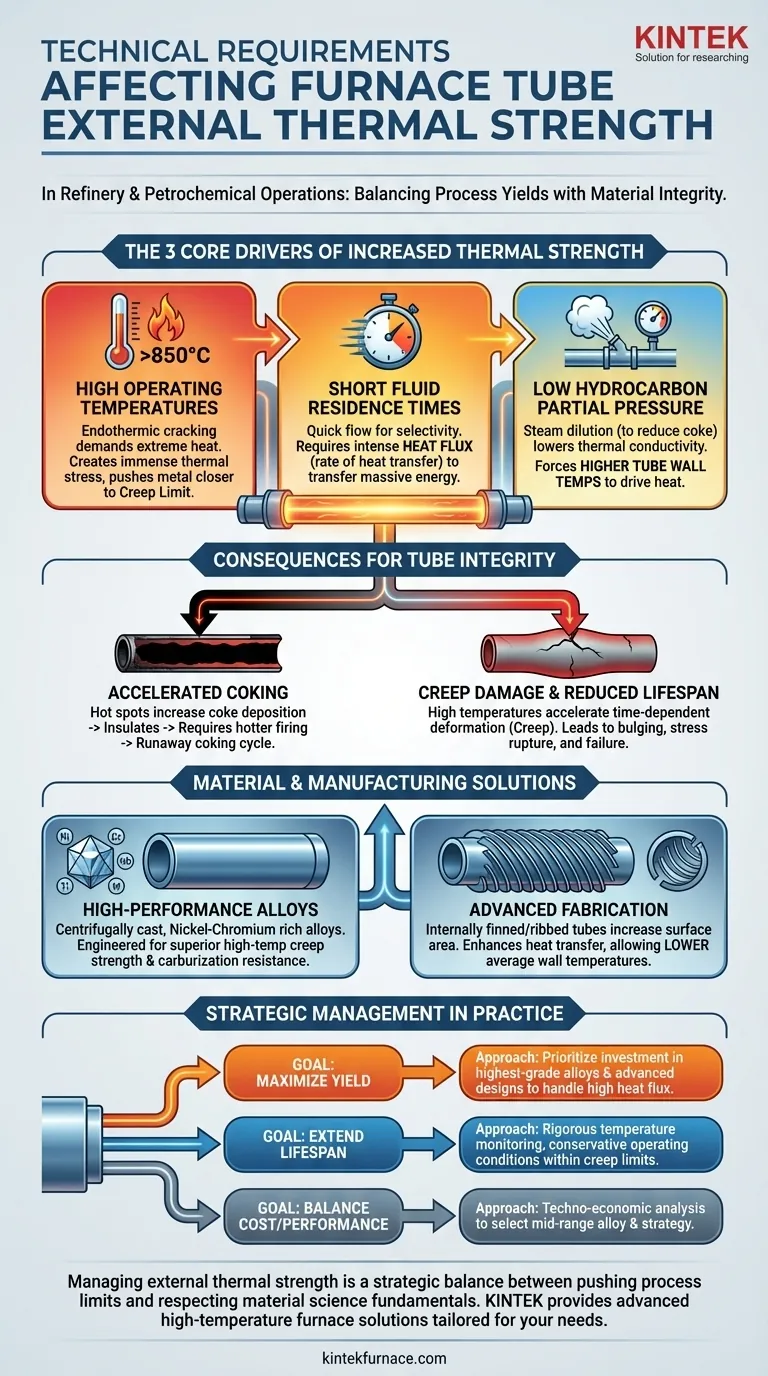

In Raffinerie- und petrochemischen Prozessen wird die externe thermische Festigkeit von Ofenrohren am stärksten von drei zentralen technischen Anforderungen des Prozesses selbst beeinflusst: hohe Betriebstemperaturen, kurze Verweilzeiten der Fluide und niedrige Kohlenwasserstoffpartialdrücke. Diese Bedingungen, die durch den Bedarf an höherer Effizienz und Ausbeute in Prozessen wie dem Steamcracken entstehen, führen zu einer immensen thermischen Belastung des Rohrmaterials, was überlegene Legierungen und fortschrittliche Fertigungstechniken zur Vermeidung vorzeitigen Versagens erfordert.

Das Streben nach höheren Prozessausbeuten führt direkt zu härteren Betriebsbedingungen. Dies intensiviert die thermische Belastung, oder „thermische Festigkeit“, auf die Ofenrohre, wodurch die Auswahl der Materialien und die Prozesssteuerung zu einer kritischen Übung in der Balance zwischen Leistung und Materialintegrität wird.

Die Haupttreiber für erhöhte thermische Festigkeit

Um zu verstehen, warum die thermische Festigkeit zunimmt, müssen wir die Prozessziele untersuchen, die die Betriebsbedingungen des Ofens bestimmen. Das Streben nach höheren Ausbeuten bei Prozessen wie der Ethylenproduktion zwingt Ingenieure dazu, diese drei spezifischen Variablen auszureizen.

Die Forderung nach hohen Prozesstemperaturen

Das Cracken von Kohlenwasserstoffen in wertvollere Produkte wie Ethylen ist eine endotherme Reaktion, die bei sehr hohen Temperaturen, oft über 850 °C (1560 °F), begünstigt wird.

Um diese Prozesstemperatur des Fluids zu erreichen, muss die Außenfläche des Ofenrohrs erheblich heißer sein. Dieser hohe Temperaturunterschied erzeugt immense thermische Spannungen und bringt das Rohrmetall näher an seine Kriechgrenze, den Punkt, an dem es unter Last beginnt, sich dauerhaft zu verformen.

Das Prinzip der kurzen Verweilzeit

Bei vielen Crackreaktionen ist die Selektivität entscheidend. Um die Ausbeute der gewünschten Produkte (wie Ethylen) zu maximieren und unerwünschte Nebenreaktionen zu minimieren, muss das Prozessfluid sehr schnell, oft in Sekundenbruchteilen, durch den heißesten Teil des Ofens strömen.

Um die massive Energiemenge, die für die Reaktion in so kurzer Zeit erforderlich ist, zu übertragen, muss der Wärmefluss (die Rate der Wärmeübertragung pro Flächeneinheit) extrem hoch sein. Dieser intensive Wärmefluss ist der Hauptbeitrag zu dem, was als hohe externe thermische Festigkeit definiert wird.

Die Rolle niedriger Kohlenwasserstoffpartialdrücke

Um die Selektivität weiter zu verbessern und die Bildung von Koks – einer kohlenstoffhaltigen Ablagerung, die Rohre verschmutzt – zu unterdrücken, wird Wasserdampf in den Kohlenwasserstoffstrom eingespeist. Dieses Verfahren, bekannt als Dampfverdünnung, senkt den Partialdruck der Kohlenwasserstoffe.

Obwohl dies für die Prozesschemie vorteilhaft ist, bedeutet es auch, dass das Prozessfluid eine geringere Dichte und Wärmeleitfähigkeit aufweist. Dies kann eine noch höhere Rohrwandtemperatur erfordern, um die notwendige Wärme in das Fluid zu leiten, was die thermische Belastung des Rohrmaterials weiter erhöht.

Folgen für die Integrität von Ofenrohren

Der Betrieb unter Bedingungen hoher thermischer Festigkeit hat direkte und schwerwiegende Folgen für den physikalischen Zustand und die Lebensdauer der Ofenrohre.

Beschleunigte Verkokung

Höhere Rohrwandtemperaturen erzeugen einen Teufelskreis. Heiße Stellen an der Rohrwand beschleunigen die Rate der Koksablagerung. Diese Koksablagerung wirkt als Isolator und zwingt die Betreiber, den Ofen stärker zu befeuern und die Rohrtemperatur noch weiter zu erhöhen, um die erforderliche Wärme in das Prozessfluid zu bringen, was zu einer außer Kontrolle geratenen Verkokung führt.

Kriechschäden und reduzierte Lebensdauer

Kriechen ist die langsame, zeitabhängige Verformung eines Materials unter Belastung bei hohen Temperaturen. Hohe thermische Festigkeit führt direkt zu höheren Metalltemperaturen im Rohr, was die Kriechrate dramatisch beschleunigt.

Im Laufe der Zeit führt dies zu messbarer Rohrwölbung und schließlich zu Spannungsrissen und Ausfall. Die Lebensdauer eines Ofenrohrs wird fast ausschließlich durch seine Beständigkeit gegen Kriechschäden unter seinen spezifischen Betriebsbedingungen bestimmt.

Verständnis der Kompromisse

Die Anforderungen an Ofenrohre schaffen einen inhärenten Konflikt zwischen operativen Zielen und Materialbeschränkungen. Die Anerkennung dieser Kompromisse ist grundlegend für einen sicheren und profitablen Anlagenbetrieb.

Prozesseffizienz vs. Materiallebensdauer

Es besteht ein direkter und unvermeidlicher Kompromiss zwischen der Maximierung der Prozessausbeute und der Verlängerung der Lebensdauer der Ofenrohre. Das Streben nach höherer Crack-Intensität durch hohe Temperaturen und kurze Verweilzeiten erhöht immer die Rate der Kriechschäden und verkürzt den Austauschzyklus. Dies ist eine kritische wirtschaftliche und risikomanagerische Entscheidung.

Das Paradox der Dampfverdünnung

Obwohl die Dampfverdünnung ein wichtiges Instrument zur Minderung der Koksbildung ist, verkompliziert sie die Wärmeübertragungsdynamik. Wenn sie nicht sorgfältig mit der Ofenbefeuerung und dem Prozessfluss gesteuert wird, kann die geringere Wärmeleitfähigkeit des dampfreichen Fluids unbeabsichtigt zu höheren als erwarteten Rohrwandtemperaturen führen, wodurch seine Vorteile teilweise aufgehoben werden und dennoch zum Kriechen beitragen.

Material- und Fertigungslösungen

Die Herausforderung der hohen thermischen Festigkeit hat erhebliche Innovationen sowohl in der Metallurgie als auch in den Fertigungstechniken vorangetrieben, wie durch die Notwendigkeit spezialisierter Materialien und Fähigkeiten belegt wird.

Der Übergang zu Hochleistungslegierungen

Moderne Ofenrohre sind weit über einfache Edelstähle hinausgegangen. Sie werden heute aus zentrifugalgossenen Hochleistungslegierungen hergestellt, die reich an Nickel und Chrom sind (z. B. HP- und HK-Serien), mit Zusätzen von Elementen wie Niob, Titan und Wolfram.

Diese fortschrittlichen Legierungen sind speziell für eine überlegene Hochtemperatur-Kriechfestigkeit und Beständigkeit gegen Karburierung ausgelegt – ein Mechanismus, bei dem Kohlenstoff aus dem Prozessfluid das Rohrmetall versprödet.

Fortschrittliches Gießen und Fertigen

Der Verweis auf „fortschrittliche Gussrohrfertigkeiten“ verweist auf kritische Herstellungsprozesse. Zentrifugalgießen wird verwendet, um ein dichtes, homogenes Rohr mit einer günstigen Kornstruktur zur Widerstandsfähigkeit gegen Kriechen herzustellen.

Darüber hinaus werden Techniken zur Herstellung von innen berippten oder gerippten Rohren eingesetzt. Diese Merkmale vergrößern die innere Oberfläche und verbessern die Wärmeübertragung auf das Prozessfluid. Dadurch kann der erforderliche Wärmeeintrag bei einer niedrigeren durchschnittlichen Rohrwandtemperatur erreicht werden, wodurch thermische Spannungen reduziert und die Lebensdauer des Rohrs verlängert werden.

Umgang mit der thermischen Festigkeit von Ofenrohren in der Praxis

Ihr Ansatz zur Steuerung der thermischen Festigkeit sollte direkt mit Ihrem primären Betriebsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und des Durchsatzes liegt: Priorisieren Sie Investitionen in Legierungen der höchsten Güteklasse und fortschrittliche Rohrdesigns (wie Innenrippen), um den erforderlichen hohen Wärmefluss sicher zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Ofenlebensdauer und Zuverlässigkeit liegt: Implementieren Sie eine rigorose Überwachung der Metalltemperaturen der Rohre und ziehen Sie leicht konservativere Betriebsbedingungen in Betracht, um sicher innerhalb der Kriechgrenzen des Materials zu bleiben.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Kosten liegt: Führen Sie eine detaillierte techno-ökonomische Analyse durch, um eine mittelrangige Legierung und eine Betriebsstrategie auszuwählen, die einen akzeptablen Return on Investment bietet, ohne die Sicherheit zu gefährden.

Letztendlich ist der Umgang mit der externen thermischen Festigkeit von Ofenrohren eine strategische Balance zwischen dem Ausreizen von Prozessgrenzen und der Achtung der Grundlagen der Materialwissenschaft.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die thermische Festigkeit |

|---|---|

| Hohe Betriebstemperaturen | Erhöht die thermische Spannung und das Kriechrisiko |

| Kurze Verweilzeiten des Fluids | Erhöht den Wärmefluss und intensiviert die thermische Belastung |

| Niedrige Kohlenwasserstoffpartialdrücke | Kann die Rohrwandtemperaturen erhöhen |

Haben Sie Probleme mit dem Ausfall von Ofenrohren bei extremer Hitze? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Raffinerie- und petrochemische Labore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten gestützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Steigern Sie Ihre Prozesseffizienz und verlängern Sie die Lebensdauer Ihrer Geräte – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern