Im Kern ist ein Atmosphärenrohrの中kammerofen ein System integrierter Komponenten, das für einen Hauptzweck entwickelt wurde: die präzise thermische Bearbeitung von Materialien in einer streng kontrollierten gasförmigen Umgebung. Zu den wichtigsten strukturellen Merkmalen gehören der Ofenkörper, ein internes Prozessrohr, spezielle Heizelemente sowie Systeme zur Steuerung von Temperatur und Atmosphäre.

Die strukturelle Auslegung eines Atmosphärenrohrの中kammerofens ist nicht nur eine Ansammlung von Teilen, sondern eine konstruierte Lösung. Jedes Merkmal, vom Material des Prozessrohrs bis zur Platzierung der Heizelemente, ist eine bewusste Wahl, die darauf abzielt, eine gleichmäßige Temperatur und eine reine, kontrollierte Atmosphäre zu erreichen.

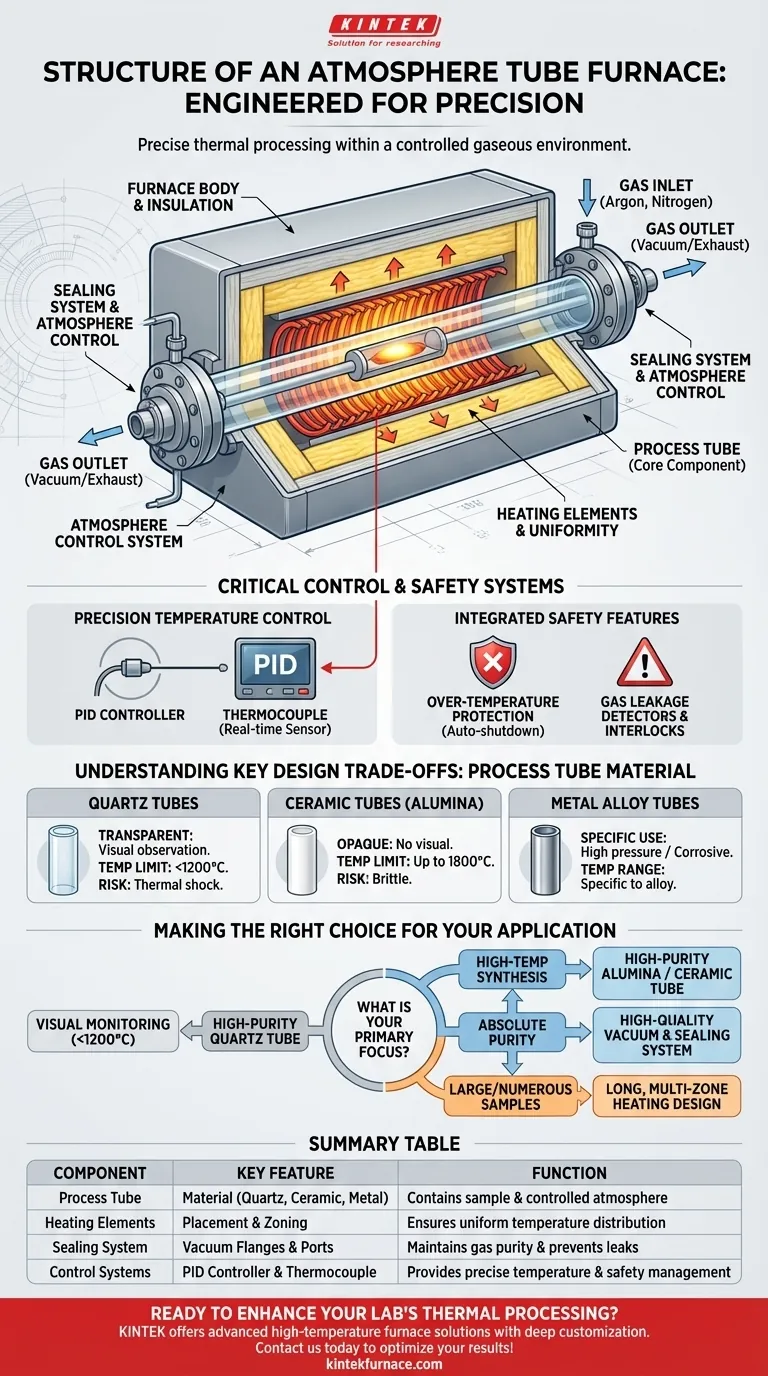

Die Kernkomponenten eines Atmosphärenrohrの中kammerofens

Die Funktion eines Rohrの中ofens wird durch das Zusammenspiel seiner wichtigsten strukturellen Komponenten definiert. Das Verständnis der einzelnen Teile offenbart die technischen Prinzipien hinter seiner Funktionsweise.

Der Ofenkörper und die Isolierung

Der Ofenkörper ist das externe Gehäuse, das alle anderen Komponenten beherbergt. Er bietet strukturelle Unterstützung und enthält entscheidend Schichten aus hochwertiger Keramikfaserisolierung.

Diese Isolierung ist entscheidend für die Minimierung von Wärmeverlusten, was die Energieeffizienz gewährleistet und eine sichere Außentemperatur für die Bediener aufrechterhält.

Das Prozessrohr: Das Herzstück des Systems

Das Prozessrohr ist die zentrale Komponente, in die die Materialprobe eingelegt und erhitzt wird. Dieses abgedichtete Rohr umschließt die kontrollierte Atmosphäre.

Das Material dieses Rohres ist ein definierendes Designmerkmal, das basierend auf der erforderlichen Temperatur und der chemischen Umgebung ausgewählt wird.

Das Dichtungssystem und die Atmosphärenkontrolle

Um eine bestimmte Gasumgebung aufrechtzuerhalten, müssen die Enden des Prozessrohrs abgedichtet werden. Dies wird typischerweise durch Vakuumflansche erreicht.

Diese Flansche sind mit Anschlüssen ausgestattet, die als Gasein- und -auslässe dienen und das Spülen mit Inertgasen (wie Argon oder Stickstoff) oder das Einleiten reaktiver Gase ermöglichen. Diese gesamte Baugruppe bildet das Atmosphärenkontrollsystem.

Heizelemente und Gleichmäßigkeit

Die Erwärmung erfolgt durch elektrische Heizelemente, wie Molybdändisilizid (MoSi2)- oder Siliziumkarbid (SiC)-Stäbe, die außen um das Prozessrohr herum positioniert sind.

Ihre Platzierung und Gruppierung in Zonen ist sorgfältig darauf ausgelegt, eine gleichmäßige Temperaturzone entlang einer bestimmten Länge des Rohres zu erzeugen, um sicherzustellen, dass die gesamte Probe gleichmäßig erwärmt wird.

Kritische Steuerungs- und Sicherheitssysteme

Über die physische Struktur hinaus hängt die Zuverlässigkeit und Sicherheit des Ofens von seinen elektronischen Steuerungs- und Schutzsystemen ab.

Präzise Temperaturregelung

Das Temperaturregelsystem ist das Gehirn des Ofens. Es verwendet einen Sensor, typischerweise ein Thermoelement, der in der Nähe des Prozessrohrs platziert wird, um die Temperatur in Echtzeit zu messen.

Dieser Sensor speist Daten in einen PID-Regler (Proportional-Integral-Derivative) ein, der die Leistung, die an die Heizelemente gesendet wird, präzise anpasst, um einem programmierten Temperaturprofil zu folgen.

Integrierte Sicherheitsfunktionen

Moderne Öfen werden mit Sicherheit als Priorität entwickelt. Ein Schlüsselmerkmal ist der Übertemperaturschutz, ein unabhängiges System, das den Ofen abschaltet, wenn er einen eingestellten Sicherheitsgrenzwert überschreitet.

Viele Modelle verfügen außerdem über Gasleckdetektoren und Sicherheitsverriegelungen, die einen Betrieb unter unsicheren Bedingungen verhindern und so sowohl den Benutzer als auch die Ausrüstung schützen.

Verständnis wichtiger Design-Abwägungen

Die Wahl der strukturellen Merkmale eines Ofens beinhaltet das Abwägen von Leistung, Anwendung und Kosten. Das Material des Prozessrohrs ist der wichtigste Kompromiss.

Quarz- vs. Keramik- vs. Metallrohre

Quarzrohre sind transparent und ermöglichen die direkte visuelle Beobachtung des Prozesses. Sie sind jedoch im Allgemeinen auf Temperaturen unter 1200 °C beschränkt und können anfällig für thermische Schocks sein.

Keramikrohre (meist hochreines Aluminiumoxid) können viel höhere Temperaturen (bis zu 1800 °C) aushalten. Ihr Nachteil ist, dass sie opak und spröder als Quarz sein können.

Rohre aus Metalllegierungen werden für spezielle Anwendungen verwendet, die hohen Druck oder Beständigkeit gegen bestimmte korrosive Atmosphären erfordern, bei denen ein Keramikrohr versagen könnte. Ihr Temperaturbereich und ihre chemische Verträglichkeit sind stark von der verwendeten Legierung abhängig.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche strukturellen Merkmale für Ihre Arbeit am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der visuellen Prozessüberwachung unter 1200 °C liegt: Ein Ofen, der mit einem hochreinen Quarzrohr konstruiert ist, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese oder Sintern liegt: Sie benötigen einen Ofen, der mit einem hochreinen Aluminiumoxid- oder anderen Keramikprozessrohr ausgestattet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, absolute Reinheit für empfindliche Materialien zu gewährleisten: Bevorzugen Sie einen Ofen mit einem hochwertigen Vakuum- und Dichtungssystem, um Sauerstoff effektiv zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder zahlreicher Proben liegt: Suchen Sie nach einem Ofen mit einem langen, mehrzonigen Heizelementdesign für eine größere gleichmäßige Temperaturzone.

Indem Sie verstehen, wie diese strukturellen Merkmale zusammenwirken, können Sie selbstbewusst das richtige Werkzeug für Ihr spezifisches wissenschaftliches oder industrielles Ziel auswählen und bedienen.

Zusammenfassungstabelle:

| Komponente | Hauptmerkmal | Funktion |

|---|---|---|

| Prozessrohr | Material (z. B. Quarz, Keramik, Metall) | Beherbergt Probe und kontrollierte Atmosphäre |

| Heizelemente | Platzierung und Zonierung | Gewährleistet eine gleichmäßige Temperaturverteilung |

| Dichtungssystem | Vakuumflansche und Anschlüsse | Erhält die Gasreinheit und verhindert Lecks |

| Steuerungssysteme | PID-Regler und Thermoelement | Bietet präzise Temperatur- und Sicherheitsverwaltung |

Bereit, die Wärmebehandlung Ihres Labors zu verbessern? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rohrの中öfen, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Durch die Nutzung unserer außergewöhnlichen F&E und hausinternen Fertigung gewährleisten wir präzise Temperaturkontrolle, gleichmäßige Erwärmung und zuverlässiges Atmosphärenmanagement für vielfältige Laboranwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität