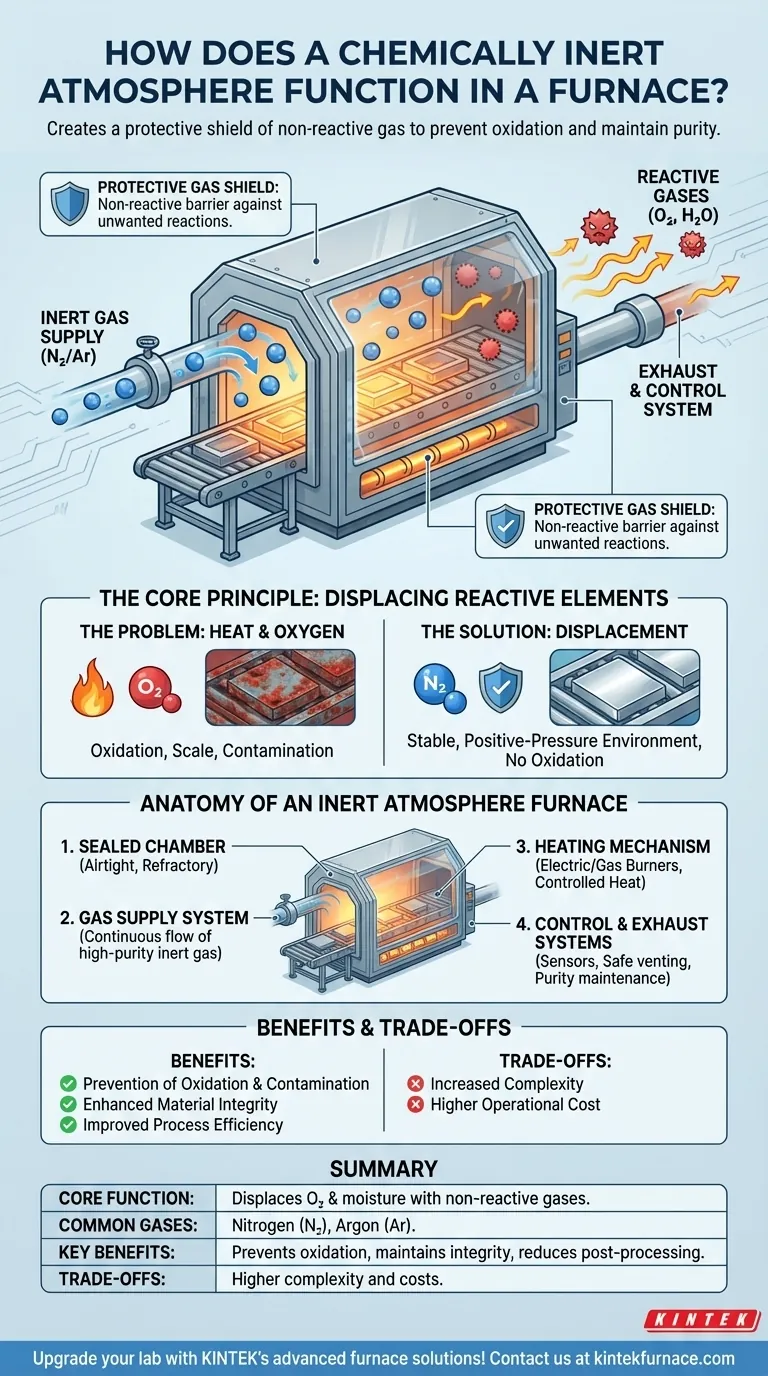

Im Wesentlichen funktioniert eine chemisch inerte Atmosphäre, indem ein nicht reaktives Gas, wie Stickstoff oder Argon, verwendet wird, um reaktive Gase wie Sauerstoff und Feuchtigkeit physikalisch aus einer versiegelten Ofenkammer zu verdrängen und auszuspülen. Dies erzeugt einen Schutzschild um das wärmebehandelte Material, verhindert unerwünschte chemische Reaktionen wie Oxidation und stellt sicher, dass die Reinheit und Integrität des Materials bei hohen Temperaturen erhalten bleiben.

Die Funktion einer Inertgasatmosphäre besteht nicht darin, chemisch mit dem Material zu reagieren. Stattdessen wirkt sie als hochreine Barriere und schafft eine kontrollierte Umgebung, die verhindert, dass das Material mit der normalerweise vorhandenen Luft reagiert.

Das Kernprinzip: Verdrängung reaktiver Elemente

Das Problem: Hitze und Sauerstoff

Die meisten Materialien, insbesondere Metalle, reagieren bei Erwärmung bereitwillig mit Sauerstoff. Dieser als Oxidation bekannte Prozess kann eine Schicht von Zunder auf der Oberfläche bilden, die Materialeigenschaften verändern und die Qualität des Endprodukts beeinträchtigen.

Hitze wirkt als Katalysator und beschleunigt diese unerwünschten chemischen Reaktionen dramatisch. Schon Spuren von Sauerstoff oder Feuchtigkeit können bei den hohen Temperaturen, die bei vielen Ofenprozessen verwendet werden, zu erheblichen Verunreinigungen führen.

Die Lösung: Ein Schutzgasschild

Ein Ofen mit Inertgasatmosphäre löst dieses Problem durch Verdrängung. Durch kontinuierliches Einpumpen eines Inertgases in eine abgedichtete Kammer wird die leichtere Umgebungsluft, die Sauerstoff und Wasserdampf enthält, herausgedrückt.

Dadurch entsteht eine stabile Umgebung mit Überdruck, die fast vollständig aus dem nicht reaktiven Gas besteht. Das Material im Inneren wird dadurch vor allen Elementen geschützt, die Oxidation oder andere Verunreinigungen verursachen könnten.

Gängige Inertgase

Die am häufigsten verwendeten Gase sind Stickstoff (N₂) und Argon (Ar). Stickstoff wird oft wegen seiner Kosteneffizienz gewählt, während Argon, das dichter und noch inerter ist, für hochsensible Materialien verwendet wird, bei denen absolute Reinheit entscheidend ist.

Aufbau eines Ofens mit Inertgasatmosphäre

Die abgedichtete Kammer: Die erste Verteidigungslinie

Die Grundlage des Systems ist eine luftdichte Heizkammer, oft in Muffelofenbauweise. Sie besteht aus feuerfesten Materialien wie Keramik oder Spezialmetallen, um extremen Temperaturen standzuhalten und gleichzeitig das Eindringen von Außenluft zu verhindern.

Das Gasversorgungssystem: Erzeugung der Atmosphäre

Dieses System liefert einen kontinuierlichen, kontrollierten Fluss von hochreinem Inertgas in die Kammer. Dies ist sowohl für das Ausspülen der ursprünglichen Luft als auch für die Aufrechterhaltung eines leichten Überdrucks während des gesamten Heiz- und Kühlzyklus unerlässlich, um jegliche Kontamination zu verhindern.

Der Heizmechanismus: Anwendung kontrollierter Hitze

Elektrische Heizelemente oder Gasbrenner liefern die erforderliche Temperatur. Diese werden von fortschrittlichen Steuerungssystemen verwaltet, die in Zusammenarbeit mit dem Gasfluss arbeiten, um sicherzustellen, dass das Material den präzisen thermischen Prozess durchläuft, der erforderlich ist.

Steuerungs- und Abgassysteme: Aufrechterhaltung der Reinheit

Anspruchsvolle Sensoren überwachen und regulieren sowohl die Temperatur als auch die Gasdurchflussraten. Ein Abgassystem leitet die ausgespülten Gase und etwaige Nebenprodukte sicher ab und erhält so eine saubere und stabile Atmosphäre im Ofen.

Verständnis der Vorteile und Kompromisse

Vorteil: Verhinderung von Oxidation und Kontamination

Der Hauptvorteil ist eine saubere, helle Oberfläche des Materials, frei von Zunder oder Verfärbungen. Dies ist entscheidend für Anwendungen in der Elektronik-, Luft- und Raumfahrt sowie der Herstellung von Medizinprodukten.

Vorteil: Verbesserte Materialintegrität

Durch die Verhinderung unerwünschter chemischer Reaktionen bleiben die Grundeigenschaften des Materials erhalten. Dies gewährleistet, dass das Endprodukt seine spezifizierten mechanischen, elektrischen und chemischen Leistungsstandards erfüllt.

Vorteil: Verbesserte Prozesseffizienz

Materialien, die in einer Inertgasatmosphäre behandelt werden, erfordern oft keine sekundären Reinigungsschritte wie Sandstrahlen, Schleifen oder Säurebeizen. Diese Reduzierung der Nachbearbeitung spart Zeit, Arbeit und Kosten.

Der Kompromiss: Komplexität und Betriebskosten

Der Hauptkompromiss ist die erhöhte Komplexität und die Kosten im Vergleich zu einem Standard-Luftofen. Diese Systeme erfordern abgedichtete Kammern, Gasmanagement-Hardware und eine kontinuierliche Zufuhr von Inertgas, was laufende Betriebskosten verursacht.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen die Verwendung einer Inertgasatmosphäre hängt vollständig vom Material und dem gewünschten Ergebnis Ihres Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Verhinderung von Oxidation liegt: Eine Inertgasatmosphäre ist unerlässlich für Prozesse wie das Glühen, Löten oder Sintern von empfindlichen Metallen und fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel ist: Ein Standard-Luftofen kann eine kostengünstigere Lösung sein, insbesondere wenn ein anschließender Reinigungsschritt bereits Teil Ihres Arbeitsablaufs ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Oberflächenreaktion hervorzurufen: Sie benötigen eine reaktive Atmosphäre (z. B. Wasserstoff zur Reduktion oder Methan zum Aufkohlen), keine inerte.

Letztendlich beginnt die Beherrschung Ihres thermischen Prozesses mit der Beherrschung seiner Atmosphäre.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Verwendet nicht reaktive Gase, um Sauerstoff und Feuchtigkeit zu verdrängen und einen Schutzschild zu erzeugen. |

| Gängige Gase | Stickstoff (kosteneffizient), Argon (hohe Reinheit für empfindliche Materialien). |

| Hauptvorteile | Verhindert Oxidation, erhält die Materialintegrität, reduziert den Bedarf an Nachbearbeitung. |

| Kompromisse | Höhere Komplexität und Betriebskosten aufgrund abgedichteter Kammern und Gasversorgung. |

Werten Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung beliefern wir diverse Labore mit Hochtemperaturofenen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Materialreinheit und Effizienz Ihrer Wärmebehandlungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern