In einem Ofen wird Stickstoff hauptsächlich zur Erzeugung einer kontrollierten, nicht reaktiven (inerte) Atmosphäre verwendet. Seine Hauptfunktion besteht darin, atmosphärischen Sauerstoff und Feuchtigkeit zu verdrängen, was unerwünschte chemische Reaktionen wie Oxidation und Zunderbildung verhindert, die das wärmebehandelte Material sonst beschädigen würden.

Die Verwendung von Stickstoff in einem Ofen dient nicht dazu, dem Prozess etwas hinzuzufügen, sondern etwas Zerstörerisches zu entfernen: Sauerstoff. Indem die reaktive Luft durch inerten Stickstoff ersetzt wird, entsteht ein Schutzschild, der die Integrität und Oberflächenqualität des Metalls während der Hochtemperaturbehandlung bewahrt.

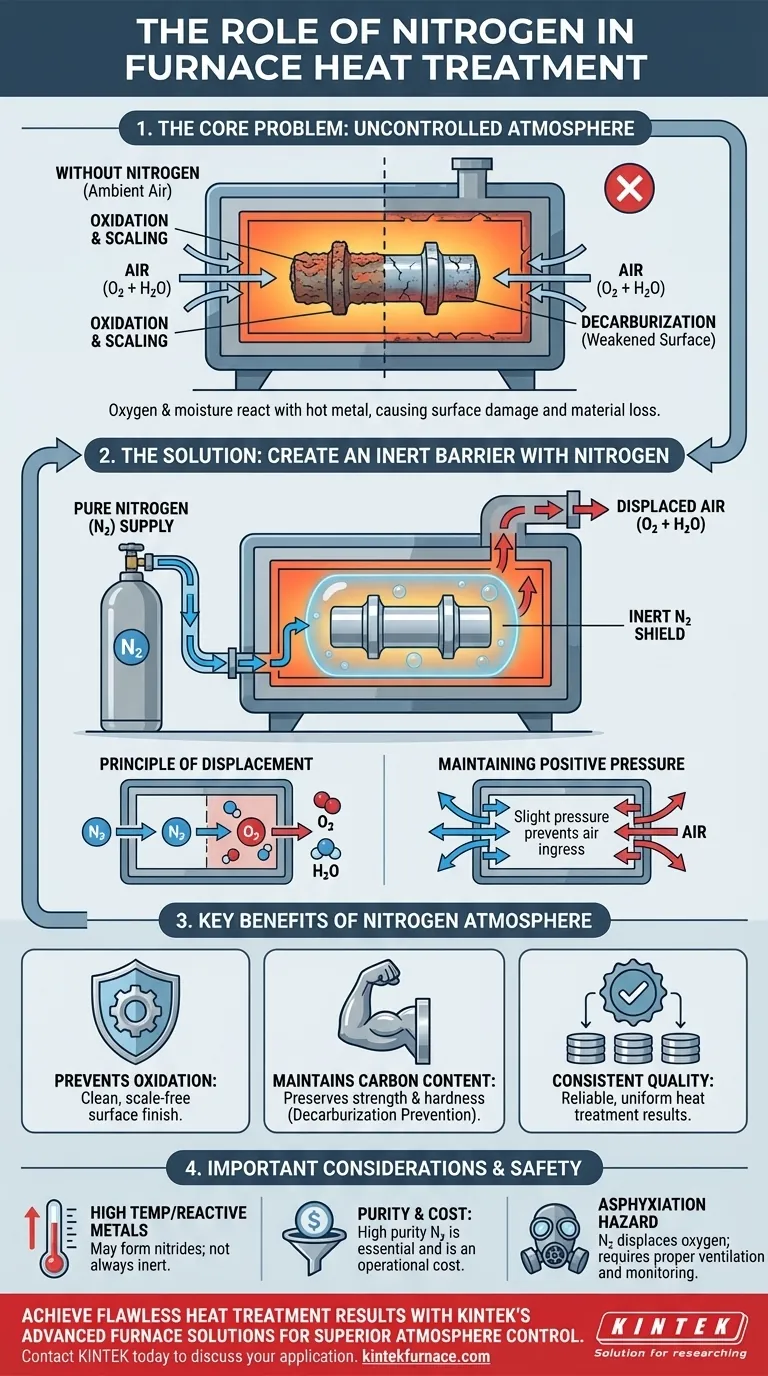

Das Kernproblem: Unkontrollierte Ofenatmosphären

Wenn ein Material wie Stahl auf mehrere hundert Grad erhitzt wird, steigt seine chemische Reaktivität dramatisch an. Die normale Luft, die wir atmen, wird zu einer erheblichen Bedrohung für die Qualität des Endprodukts.

Die Gefahr der Oxidation

Bei hohen Temperaturen reagiert Sauerstoff in der Luft aggressiv mit Metallen, insbesondere mit Eisenlegierungen wie Stahl. Diese Reaktion, die Oxidation, bildet eine Schicht aus Zunder oder Oxid auf der Metalloberfläche.

Diese Oxidschicht ist schädlich. Sie führt zu Materialverlust, einer schlechten Oberflächengüte und kann nachfolgende Prozesse wie Beschichtung oder Schweißen beeinträchtigen.

Die Gefahr der Entkohlung

Für viele Stähle ist der Kohlenstoffgehalt entscheidend für seine Festigkeit und Härte. Sauerstoff in einer heißen Ofenatmosphäre kann mit dem Kohlenstoff im Stahl selbst reagieren und ihn von der Oberfläche abziehen.

Dieser Prozess, bekannt als Entkohlung, hinterlässt eine weiche, geschwächte Schicht an der Außenseite des Bauteils, was zu einem vorzeitigen Versagen des Teils führen kann.

Warum Umgebungsluft der Feind ist

Umgebungsluft besteht zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff und enthält unterschiedliche Mengen an Wasserdampf. Sowohl Sauerstoff als auch Wasserdampf sind bei den in der Wärmebehandlung verwendeten Temperaturen starke Oxidationsmittel, was einen unkontrollierten Ofen zu einer stark korrosiven Umgebung macht.

Wie Stickstoff das Problem löst

Die Zufuhr von reinem Stickstoff in den Ofen wirkt den durch Umgebungsluft verursachten Bedrohungen direkt entgegen. Dies geschieht nach einem einfachen, aber effektiven Prinzip.

Schaffung einer inerten Barriere

Stickstoffgas (N₂) ist bei den meisten Wärmebehandlungstemperaturen aufgrund der starken Dreifachbindung, die seine beiden Atome zusammenhält, außergewöhnlich stabil und nicht reaktiv. Diese inerte Eigenschaft bedeutet, dass es nicht mit dem bearbeiteten Metall reagiert.

Das Prinzip der Verdrängung

Durch die kontinuierliche Zufuhr von Stickstoffgas in einen abgedichteten Ofen wird die Umgebungsluft physisch herausgedrückt oder verdrängt. Diese Spülung entfernt den problematischen Sauerstoff und die Feuchtigkeit aus der Umgebung der heißen Metallteile.

Aufrechterhaltung eines Überdrucks

Sobald der Ofen gespült ist, wird ein geringer Stickstofffluss aufrechterhalten. Dies erzeugt einen leichten Überdruck im Inneren des Ofens. Sollten geringfügige Undichtigkeiten in den Ofendichtungen bestehen, sorgt der Überdruck dafür, dass Stickstoff herausströmt und verhindert, dass zerstörerischer Sauerstoff hineinleckt.

Abwägungen und Risiken verstehen

Obwohl Stickstoff sehr effektiv ist, ist sein Einsatz nicht ohne eigene Überlegungen. Eine objektive Analyse erfordert das Verständnis seiner Grenzen.

Nicht immer vollkommen inert

Bei sehr hohen Temperaturen oder bei hochreaktiven Metallen wie Titan, Aluminium oder bestimmten hochchromhaltigen Edelstählen kann Stickstoff aufhören, inert zu sein. Er kann reagieren und Nitride auf der Metalloberfläche bilden, was manchmal zu Versprödung führen kann.

Reinheit und Kosten

Die Wirksamkeit einer Stickstoffatmosphäre hängt von ihrer Reinheit ab. Schon ein geringer Prozentsatz an Sauerstoffverunreinigungen kann ausreichen, um Oberflächenverfärbungen oder leichte Oxidation zu verursachen. Die Erzielung und Aufrechterhaltung von hochreinem Stickstoff, sei es aus Flüssigtanks oder durch On-Site-Generierung, stellt erhebliche Betriebskosten dar.

Kritische Sicherheitsaspekte

Stickstoff ist ein farb- und geruchloses Gas, das Sauerstoff verdrängt. In einem geschlossenen Raum kann ein Stickstoffleck eine sauerstoffarme Atmosphäre schaffen, was eine schwere Erstickungsgefahr für das Personal darstellt. Eine ordnungsgemäße Belüftung, Abdichtung und Sauerstoffüberwachung sind nicht verhandelbare Sicherheitsanforderungen.

Die richtige Wahl für Ihren Prozess treffen

Das Ziel Ihrer Ofenatmosphäre bestimmt deren Zusammensetzung. Stickstoff ist ein grundlegendes Werkzeug zur Erreichung spezifischer Ergebnisse.

- Wenn Ihr Hauptaugenmerk darauf liegt, allgemeine Oxidation und Entkohlung bei Kohlenstoffstählen zu verhindern: Eine hochreine Stickstoffatmosphäre ist die branchenübliche Lösung für eine saubere, schützende Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochsensibler Legierungen oder dem Erreichen einer möglichst glänzenden Oberfläche liegt: Möglicherweise benötigen Sie eine Stickstoff-Wasserstoff-Mischung (eine „reduzierende“ Atmosphäre), um aktiv jegliche Spuren von verbleibendem Sauerstoff abzufangen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberfläche eines Teils gezielt zu härten: Sie verwenden eine spezielle reaktive Atmosphäre, wie z. B. bei einem Nitrierprozess, bei dem Stickstoff ein Hauptbestandteil ist, der mit dem Stahl reagieren soll.

Letztendlich gibt Ihnen die Kontrolle der Ofenatmosphäre mit Stickstoff die direkte Verfügungsgewalt über die Qualität, Konsistenz und die endgültigen Eigenschaften Ihres Produkts.

Zusammenfassungstabelle:

| Zweck von Stickstoff im Ofen | Hauptvorteil |

|---|---|

| Verdrängt Sauerstoff & Feuchtigkeit | Verhindert Oxidation und Zunderbildung auf Metalloberflächen |

| Schafft eine inerte Atmosphäre | Schützt die Materialintegrität während der Hochtemperaturverarbeitung |

| Verhindert Entkohlung | Erhält den kritischen Kohlenstoffgehalt im Stahl für Festigkeit und Härte |

| Erhält den Überdruck aufrecht | Gewährleistet eine konsistente, schützende Umgebung durch Verhinderung des Eindringens von Luft |

Erzielen Sie makellose Ergebnisse bei der Wärmebehandlung mit KINTEK

Die präzise Kontrolle der Atmosphäre ist der Schlüssel zu konsistenten, qualitativ hochwertigen Ergebnissen bei Ihren Wärmebehandlungsprozessen. So wie dieser Artikel die entscheidende Rolle von Stickstoff erläutert, ist auch die richtige Ofentechnologie gleichermaßen wichtig.

KINTEK liefert fortschrittliche Ofenlösungen, die für eine überlegene Atmosphärenkontrolle entwickelt wurden:

- Präzisionsgefertigte Öfen: Unsere Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sind mit außergewöhnlicher Abdichtung und Gasflusssteuerung ausgestattet, um die exakte Umgebung zu gewährleisten, die Ihre Materialien benötigen.

- Starke Inhouse-Anpassung: Durch die Nutzung unserer außergewöhnlichen F&E- und Fertigungskapazitäten passen wir Ofensysteme an Ihre einzigartigen Prozessanforderungen an, unabhängig davon, ob Sie hochreine inerte Atmosphären oder komplexe Gasgemische benötigen.

Hören Sie auf, die Qualität Ihres Produkts durch unkontrollierte Atmosphären zu gefährden. Lassen Sie sich von unseren Experten bei der Auswahl oder dem Bau eines maßgeschneiderten Ofens unterstützen, der die von Ihnen benötigten Ergebnisse garantiert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie trägt ein Heizofen zur simulierten Voroxidation von Legierungspulvern bei? Optimieren Sie Ihre Materialforschung

- In welchen Branchen wird Argon üblicherweise zur Wärmebehandlung eingesetzt? Unverzichtbar für die Luft- und Raumfahrt sowie für Hochleistungswerkstoffe

- Warum ist die Atmosphärenkontrolle entscheidend für die Qualität der Wärmebehandlung? Erschließen Sie Präzision und Haltbarkeit

- Was ist der Zweck der Verwendung eines Vorsinterofens mit Argonstrom? Schutz der Integrität von Hastelloy-X

- Welche Arten von Atmosphären können in einem Muffelofen mit Atmosphärenschutz erzeugt werden? Beherrschen Sie die Materialverarbeitung mit Präzision

- Welche Strategien zur Risikominderung gibt es für den Betrieb von Atmosphäre-Öfen? Gewährleistung sicherer und effizienter Laborprozesse

- Was ist die Hauptfunktion der Vakuumatmosphäre beim Sintern von Diamantwerkzeugen? Verhinderung von Oxidation & Verbesserung der Bindung

- Wie trägt ein Schutzgas-Kammerofen zur Synthese und Herstellung neuer Energiematerialien bei? Präzision für fortschrittliche Energielösungen freischalten