Im Kern bietet ein experimenteller Kammerofen mit kontrollierter Atmosphäre zwei grundlegende Vorteile: präzise Kontrolle über die chemische Umgebung einer Probe und eine stabile, gleichmäßige Temperaturregelung. Diese Kombination ermöglicht Wärmebehandlungsprozesse, die in einem Standardofen unmöglich sind, verhindert Oxidation, entfernt Verunreinigungen und ermöglicht spezifische chemische Reaktionen, die für die Herstellung fortschrittlicher Materialien erforderlich sind.

Der wahre Wert eines Ofens mit kontrollierter Atmosphäre besteht nicht nur darin, ein Material zu erhitzen, sondern fundamental dessen chemische Umgebung zu kontrollieren, während es erhitzt wird. Diese Fähigkeit ist der Schlüssel zur Erzielung wiederholbarer Ergebnisse höchster Reinheit in der modernen Materialforschung und -entwicklung.

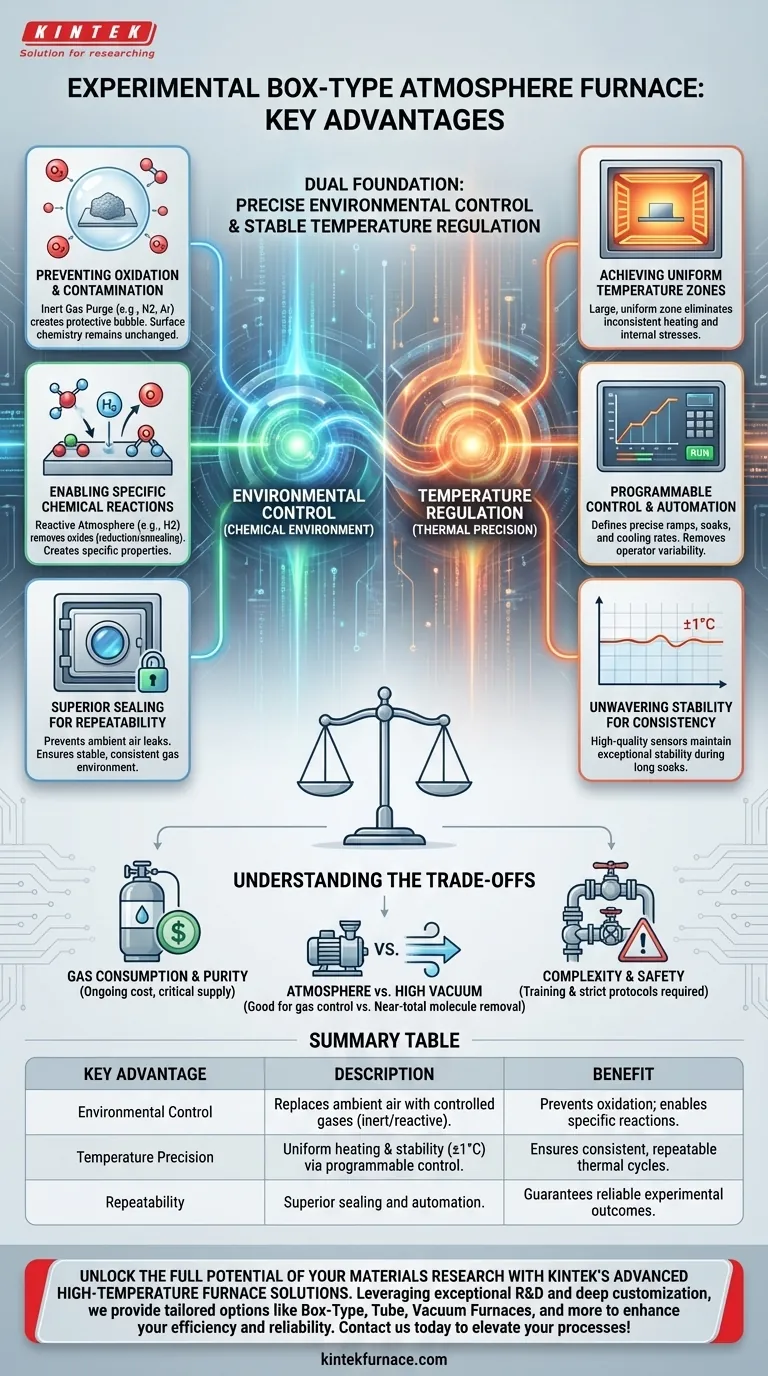

Die Grundlage: Absolute Umweltkontrolle

Das bestimmende Merkmal dieses Ofens ist seine Fähigkeit, die Umgebungsluft durch ein spezifisches, kontrolliertes Gas zu ersetzen. Diese Fähigkeit ist entscheidend für jeden Hochtemperaturprozess, bei dem die Wechselwirkung des Materials mit Sauerstoff oder Feuchtigkeit schädlich wäre.

Verhinderung von Oxidation und Kontamination

Viele Materialien, insbesondere Metalle und bestimmte Keramiken, oxidieren schnell, wenn sie in Gegenwart von Luft erhitzt werden. Ein Ofen mit kontrollierter Atmosphäre verhindert dies, indem die Kammer gespült und mit einem Inertgas, wie hochreinem Stickstoff oder Argon, gefüllt wird.

Dadurch entsteht eine Schutzblase um die Probe, die sicherstellt, dass ihre Oberflächenchemie während des gesamten thermischen Zyklus unverändert bleibt.

Ermöglichung spezifischer chemischer Reaktionen

Über den einfachen Schutz hinaus kann der Ofen eine reaktive Atmosphäre erzeugen. Die Einführung eines Reduktionsgases, wie Wasserstoff, kann Oxide aktiv von der Oberfläche eines Materials entfernen, ein als Reduktion oder Tempern bekannter Prozess.

Dies ermöglicht die Herstellung von Materialien mit spezifischen Eigenschaften oder die Präparation ultrareiner Oberflächen für die anschließende Verarbeitung.

Die Rolle der hervorragenden Abdichtung

Nichts davon wäre ohne eine außergewöhnlich gut abgedichtete Ofenkammer möglich. Die Integrität der Türdichtungen und Gasanschlüsse ist von größter Bedeutung für die Aufrechterhaltung der Reinheit der inneren Atmosphäre.

Eine hervorragende Dichtung verhindert das Eindringen von Umgebungsluft und stellt sicher, dass die kontrollierte Gasumgebung stabil und konsistent bleibt, was für die Reproduzierbarkeit unerlässlich ist.

Präzision und Reproduzierbarkeit bei der thermischen Verarbeitung

Die Kontrolle der Atmosphäre ist nur die halbe Miete. Der Ofen muss auch mit außergewöhnlicher Präzision und Gleichmäßigkeit heizen, um zuverlässige experimentelle Ergebnisse zu erzielen.

Erreichen gleichmäßiger Temperaturzonen

Fortschrittliche Öfen mit kontrollierter Atmosphäre sind mit Heizelementen ausgestattet, die so positioniert sind, dass eine große, gleichmäßige Temperaturzone in der Kammer entsteht. Dadurch wird sichergestellt, dass die gesamte Probe, unabhängig von ihrer Größe oder Position, exakt denselben thermischen Bedingungen ausgesetzt ist.

Inkonsistente Erwärmung kann zu inneren Spannungen, unvollständigen Reaktionen oder inhomogenen Materialeigenschaften führen, die durch eine gleichmäßige Zone eliminiert werden.

Die Kraft der programmierbaren Steuerung

Moderne Öfen verwenden hochentwickelte programmierbare Steuerungen. Forscher können präzise mehrstufige thermische Profile definieren und Aufheizrampen, Haltezeiten bei bestimmten Temperaturen und kontrollierte Abkühlraten automatisieren.

Diese Automatisierung beseitigt Bedienerschwankungen und garantiert, dass exakt derselbe thermische Zyklus jedes Mal durchlaufen wird, was ein Eckpfeiler der reproduzierbaren Wissenschaft ist.

Unerschütterliche Stabilität für konsistente Ergebnisse

Hochwertige Steuerungen und Sensoren gewährleisten eine außergewöhnliche Temperaturstabilität und halten einen Sollwert oft mit einer Abweichung von nur ±1°C.

Diese Stabilität ist entscheidend bei langen Haltezeiten, bei denen Temperaturschwankungen die endgültige Mikrostruktur und die Eigenschaften des bearbeiteten Materials, wie beispielsweise beim Sintern von Keramiken, verändern könnten.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Öfen mit kontrollierter Atmosphäre Spezialwerkzeuge mit spezifischen betrieblichen Überlegungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Atmosphäre vs. Hochvakuum

Ein Ofen mit kontrollierter Atmosphäre eignet sich hervorragend zur Steuerung der gasförmigen Umgebung und ist im Allgemeinen kostengünstiger als ein dedizierter Hochvakuumofen.

Für Anwendungen, die die nahezu vollständige Entfernung aller Gasmoleküle erfordern, wie z. B. bei bestimmten Dünnschichtabscheidungen oder Weltraumsimulationstests, ist ein echter Vakuumofen jedoch unersetzlich.

Gasverbrauch und Reinheit

Der Betrieb eines Ofens mit kontrollierter Atmosphäre erfordert eine kontinuierliche Versorgung mit hochreinem Gas, was laufende Betriebskosten verursacht. Auch die Reinheit der Gasquelle ist entscheidend; eine verunreinigte Gasversorgung verunreinigt den Ofen und das Experiment.

Komplexität und Sicherheit

Obwohl sie benutzerfreundlich konzipiert sind, sind diese Öfen komplexer als einfache Umluftöfen. Bediener müssen in Spülverfahren geschult werden und bei der Verwendung von brennbaren Gasen wie Wasserstoff strenge Sicherheitsprotokolle einhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Ofen mit kontrollierter Atmosphäre sollte von den spezifischen Anforderungen Ihres Materials und Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation empfindlicher Metalle liegt: Ein Ofen mit kontrollierter Atmosphäre und einer Inertgasversorgung ist das richtige und notwendige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Keramiken liegt: Die präzise Kontrolle über Temperatur und Atmosphäre ist unerlässlich, um eine vollständige Verdichtung und die gewünschten mechanischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien liegt: Die Flexibilität des Ofens zur Erzeugung inerter, reduzierender oder anderer reaktiver Umgebungen macht ihn zu einem unverzichtbaren Werkzeug für Forschung und Entwicklung.

Letztendlich ermöglicht Ihnen dieser Ofen, über das einfache Erhitzen hinauszugehen und in den Bereich der präzisen Materialtechnik vorzudringen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Umweltkontrolle | Ersetzt Umgebungsluft durch kontrollierte Gase (z. B. inert oder reaktiv), um Oxidation zu verhindern und spezifische chemische Reaktionen zu ermöglichen. |

| Temperaturpräzision | Gewährleistet gleichmäßige Erwärmung und Stabilität (±1°C) mit programmierbaren Steuerungen für reproduzierbare thermische Zyklen. |

| Reproduzierbarkeit | Hervorragende Abdichtung und Automatisierung garantieren konsistente experimentelle Ergebnisse bei der Materialverarbeitung. |

Schöpfen Sie das volle Potenzial Ihrer Materialforschung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus. Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Kammeröfen mit kontrollierter Atmosphäre, Muffelöfen, Rohröfen, Drehrohöfen, Vakuumöfen und CVD/PECVD-Systeme. Unsere starke Tiefenindividualisierungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern