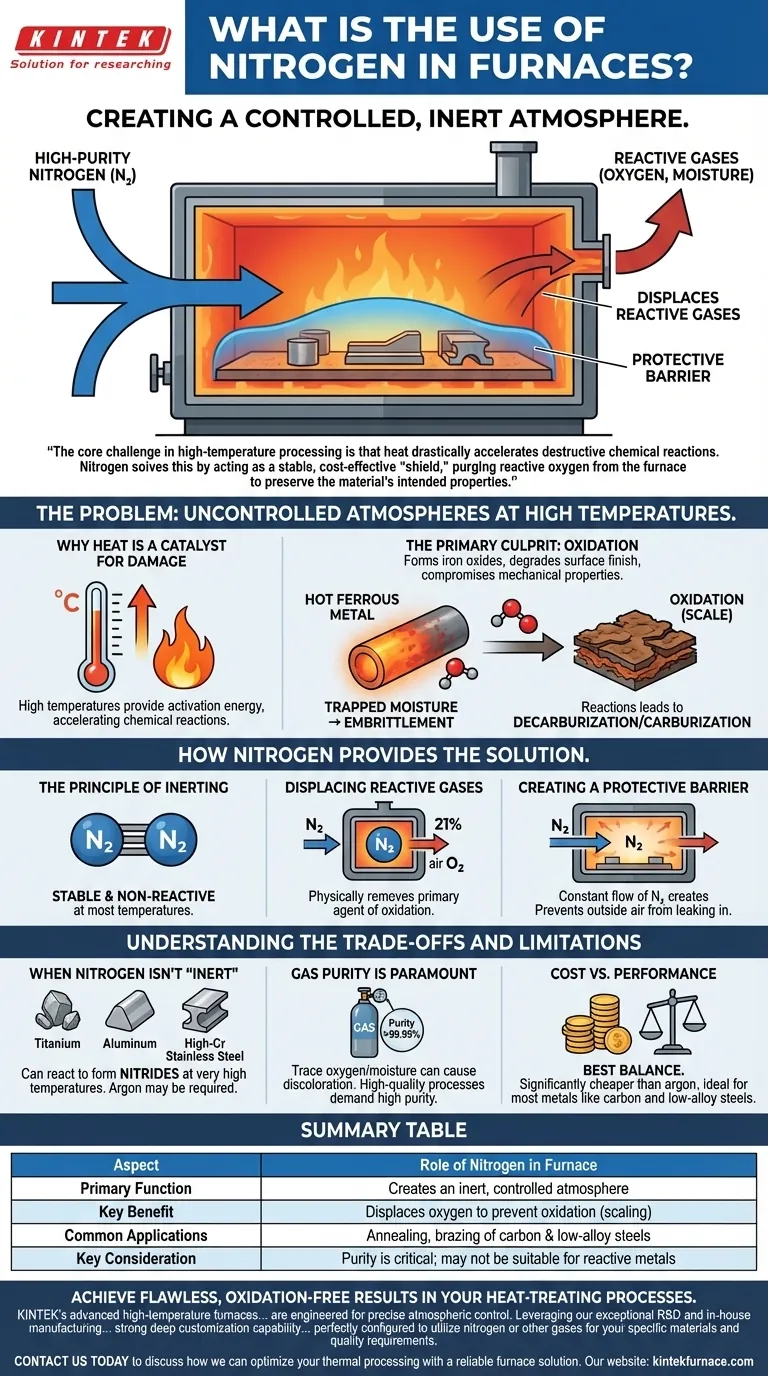

In Industrieöfen besteht die Hauptaufgabe von Stickstoff darin, eine kontrollierte, inerte Atmosphäre zu schaffen. Diese speziell entwickelte Umgebung ist für Hochtemperaturprozesse von entscheidender Bedeutung, da sie reaktive Gase wie Sauerstoff und Feuchtigkeit verdrängt. Dadurch werden die bearbeiteten Materialien vor unerwünschten chemischen Reaktionen, hauptsächlich Oxidation, geschützt, die andernfalls ihre Qualität und Integrität beeinträchtigen würden.

Die zentrale Herausforderung bei der Hochtemperaturverarbeitung besteht darin, dass Hitze chemische Reaktionen drastisch beschleunigt. Stickstoff löst dieses Problem, indem er als stabiler, kostengünstiger „Schutzschild“ wirkt und reaktiven Sauerstoff aus dem Ofen verdrängt, um die beabsichtigten Eigenschaften des Materials zu erhalten.

Das Problem: Unkontrollierte Atmosphären bei hohen Temperaturen

Warum Hitze ein Katalysator für Schäden ist

Hohe Temperaturen liefern die Aktivierungsenergie, die für das schnelle Auftreten chemischer Reaktionen erforderlich ist. Obwohl diese Hitze für Prozesse wie das Glühen oder Löten notwendig ist, macht sie Materialien, insbesondere Metalle, sehr anfällig für Reaktionen mit der umgebenden Luft.

Der Hauptschuldige: Oxidation

Die häufigste und schädlichste Reaktion ist die Oxidation. Wenn heiße Eisenmetalle Sauerstoff ausgesetzt werden, bilden sie Eisenoxide, eine spröde Schicht, die als Zunder bekannt ist. Dieser Zunder beeinträchtigt die Oberflächengüte, verändert die Abmessungen des Teils und kann seine mechanischen Eigenschaften beeinträchtigen.

Mehr als nur einfacher Rost

Eine unkontrollierte Atmosphäre kann neben der Oxidation auch andere Probleme verursachen. Eingeschlossene Feuchtigkeit kann Wasserstoff einführen, was zu Versprödung führt, und Reaktionen mit Kohlenstoff in der Luft oder auf dem Material können zu unbeabsichtigter Entkohlung oder Aufkohlung führen, was das Endprodukt schwächt.

Wie Stickstoff die Lösung bietet

Das Prinzip der Inertisierung

Stickstoffgas (N₂) besteht aus zwei Stickstoffatomen, die durch eine sehr starke Dreifachbindung verbunden sind. Diese Bindung macht das Molekül bei den für die meisten gängigen Wärmebehandlungsanwendungen verwendeten Temperaturen außergewöhnlich stabil und nicht reaktiv (inert).

Verdrängung reaktiver Gase

Die grundlegende Strategie ist die Gasverdrängung. Durch die kontinuierliche Zufuhr von hochreinem Stickstoff in einen abgedichteten Ofen wird die leichtere Umgebungsluft – die etwa 21 % Sauerstoff enthält – verdrängt und herausgedrückt. Dadurch wird der Hauptverursacher der Oxidation physisch aus der Umgebung des Werkstücks entfernt.

Schaffung einer Schutzbarriere

Dieser konstante Stickstofffluss erzeugt einen Überdruck im Ofen und bildet eine Schutzdecke um die Materialien. Diese Barriere verhindert, dass Außenluft wieder eindringt, und stellt sicher, dass sich die Teile während des gesamten Erhitzungs- und Abkühlzyklus in einer nicht reaktiven Umgebung befinden.

Verständnis der Kompromisse und Einschränkungen

Wenn Stickstoff nicht „inert“ ist

Obwohl Stickstoff sehr stabil ist, kann er bei sehr hohen Temperaturen mit bestimmten Elementen reagieren. Metalle wie Titan, Aluminium und einige hochchromhaltige Edelstähle können an ihrer Oberfläche Nitride bilden. In diesen speziellen Fällen kann ein wirklich inerteres Gas wie Argon erforderlich sein.

Gasreinheit ist von größter Bedeutung

Die Wirksamkeit einer Stickstoffatmosphäre hängt direkt von ihrer Reinheit ab. Selbst Spuren von Rest-Sauerstoff oder Feuchtigkeit in der Stickstoffversorgung können ausreichen, um bei empfindlichen Materialien Verfärbungen oder leichte Oxidation zu verursachen. Hochwertige Prozesse erfordern hochreinen Stickstoff.

Kosten vs. Leistung

Stickstoff ist bei weitem die häufigste Wahl für Ofenatmosphären, da er das beste Gleichgewicht zwischen Kosten und Leistung bietet. Er ist erheblich kostengünstiger als Argon und somit die wirtschaftliche Lösung für die Verarbeitung der überwiegenden Mehrheit gängiger Metalle, insbesondere von Kohlenstoff- und niedriglegierten Stählen.

Die richtige Wahl für Ihren Prozess treffen

Die Kontrolle der Ofenatmosphäre ist keine nachträgliche Überlegung; sie ist eine grundlegende Prozessvariable. Ihre Wahl des Gases hängt vollständig von Ihren Materialien und Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei gängigen Eisenmetallen liegt: Stickstoff ist der Industriestandard und die kostengünstigste Lösung zur Schaffung einer Schutzatmosphäre.

- Wenn Sie mit reaktiven Metallen wie Titan oder bei extremen Temperaturen arbeiten: Sie müssen das Risiko der Nitridbildung bewerten und die Verwendung eines inerteren Gases wie Argon in Betracht ziehen.

- Wenn die Qualität und Konsistenz des Endprodukts entscheidend sind: Spezifizieren und überwachen Sie immer die Reinheit Ihrer Stickstoffversorgung, um Restgehalte an Sauerstoff und Feuchtigkeit zu kontrollieren.

Die Beherrschung Ihrer Ofenatmosphäre ist unerlässlich, um bei jedem thermischen Prozess reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Rolle von Stickstoff im Ofen |

|---|---|

| Hauptfunktion | Schafft eine inerte, kontrollierte Atmosphäre |

| Hauptvorteil | Verdrängt Sauerstoff zur Verhinderung von Oxidation (Zunderbildung) |

| Häufige Anwendungen | Glühen, Löten von Kohlenstoff- und niedriglegierten Stählen |

| Wichtige Überlegung | Reinheit ist entscheidend; möglicherweise nicht geeignet für reaktive Metalle (z. B. Titan) |

Erzielen Sie makellose, oxidationsfreie Ergebnisse in Ihren Wärmebehandlungsprozessen. KINTEKs fortschrittliche Hochtemperaturöfen, einschließlich unserer Atmosphären- und Rohröfen, sind für eine präzise atmosphärische Kontrolle ausgelegt. Durch die Nutzung unserer hervorragenden F&E- und hausinternen Fertigung bieten wir robuste Lösungen für vielfältige Labore. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofen perfekt konfiguriert ist, um Stickstoff oder andere Gase für Ihre spezifischen Materialien und Qualitätsanforderungen zu nutzen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung mit einer zuverlässigen Ofenlösung optimieren können. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern