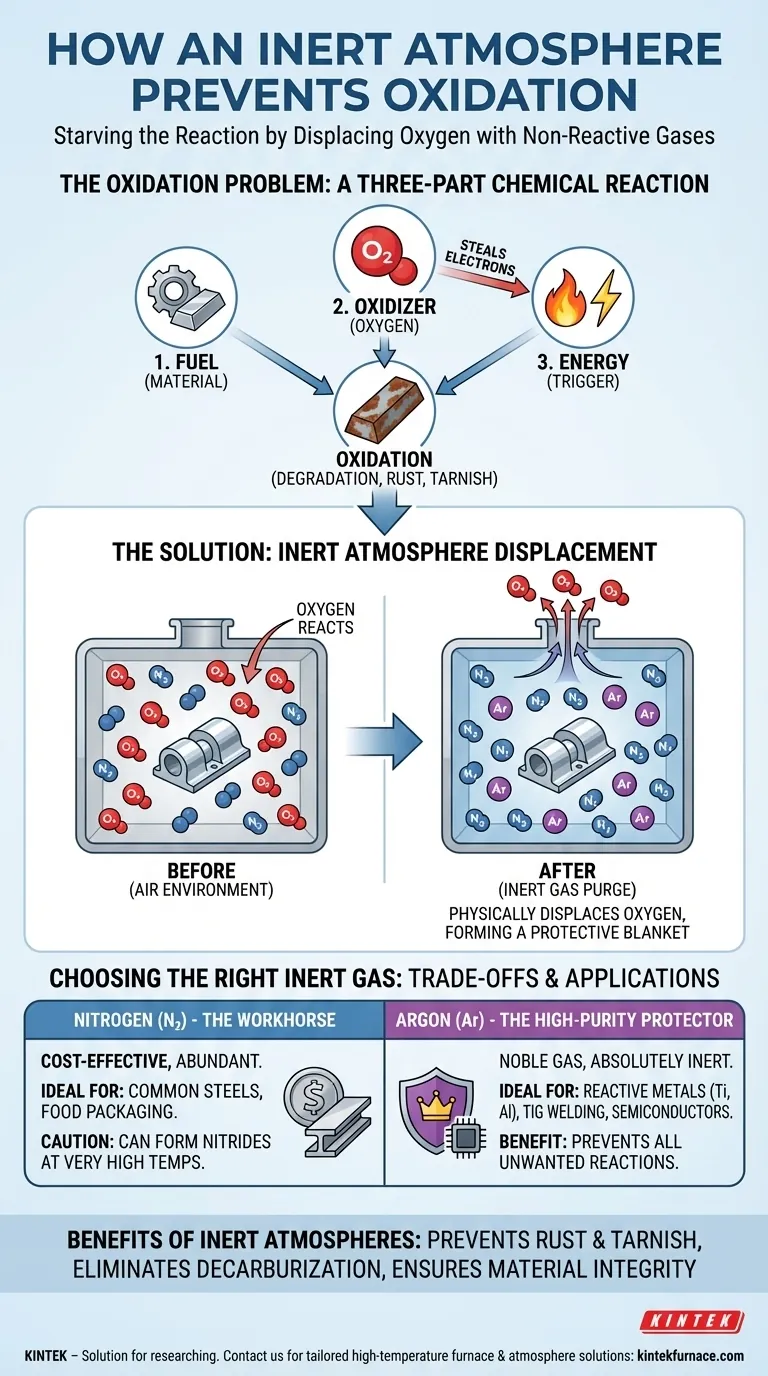

Im Wesentlichen verhindert eine Inertatmosphäre Oxidation, indem sie der chemischen Reaktion ihren Hauptbestandteil entzieht: Sauerstoff. Indem man eine Umgebung aktiv spült und die Umgebungsluft durch ein nicht reaktives Gas – am häufigsten Stickstoff oder Argon – ersetzt, schafft man einen Schutzschild. Dieser Schild verdrängt den Sauerstoff physikalisch, wodurch es der Oxidationsreaktion unmöglich gemacht wird, zu beginnen, und so die Integrität des Materials oder Prozesses erhalten bleibt.

Oxidation ist eine chemische Reaktion, die sowohl ein Material als Brennstoff als auch ein Oxidationsmittel, typischerweise Sauerstoff, erfordert. Eine Inertatmosphäre ist ein Werkzeug, um das Oxidationsmittel präzise aus der Gleichung zu entfernen und Ihnen während sensibler Prozesse die Kontrolle über die Materialintegrität zu geben.

Die Chemie der Oxidation: Ein Dreiteiler

Um zu verstehen, wie eine Inertatmosphäre funktioniert, müssen Sie zunächst verstehen, was Sie zu verhindern versuchen. Oxidation ist ein chemischer Prozess, der Materialien abbaut, aber er hängt von der Anwesenheit einiger Schlüsselkomponenten ab.

Die Rolle des Oxidationsmittels (Sauerstoff)

Sauerstoff ist ein hochreaktives Element. Aufgrund seiner atomaren Struktur neigt es stark dazu, Elektronen von anderen Substanzen "zu stehlen". Dieser Prozess des Elektronenverlusts wird als Oxidation bezeichnet.

Im allgemeinen Sprachgebrauch äußert sich diese Reaktion als Rost an Eisen, Anlaufen an Silber oder sogar das Braunwerden eines geschnittenen Apfels.

Die Rolle des Materials (des "Brennstoffs")

Das Material, das Sie schützen möchten – sei es geschmolzenes Metall, eine chemische Verbindung oder eine empfindliche elektronische Komponente – fungiert als Brennstoff für die Reaktion. Seine Atome sind es, die Elektronen an den Sauerstoff abgeben.

Ohne ein oxidationsempfindliches Material hätte der Sauerstoff nichts, womit er reagieren könnte.

Die Rolle der Energie (des Auslösers)

Obwohl Oxidation bei Raumtemperatur langsam ablaufen kann, fügen Prozesse wie Schweißen, 3D-Druck oder Wärmebehandlung erhebliche Energie in Form von Wärme hinzu. Diese Energie wirkt als starker Katalysator, beschleunigt die Oxidationsrate dramatisch und verursacht innerhalb von Sekunden schwere Schäden.

Wie eine Inertatmosphäre die Reaktion unterbricht

Eine Inertatmosphäre ist eine technische Lösung, die in diesen Prozess eingreift, indem sie eine der kritischen Komponenten entfernt.

Das Prinzip der Verdrängung

Der grundlegende Mechanismus ist die physikalische Verdrängung. Durch das Fluten einer abgedichteten Kammer oder eines lokalen Bereichs mit einem Inertgas werden die leichteren Sauerstoffmoleküle physikalisch verdrängt.

Dieser Prozess, oft als Spülung bezeichnet, wird fortgesetzt, bis die Sauerstoffkonzentration so niedrig ist, dass Oxidation nicht mehr nennenswert stattfinden kann. Ein kontinuierlicher, geringer Gasfluss kann dann eine "Decke" bilden, die das Eindringen von neuem Sauerstoff in den Arbeitsbereich verhindert.

Die Natur von Inertgasen

Gase wie Stickstoff (N₂) und Argon (Ar) werden als "inert" bezeichnet, weil sie chemisch stabil sind. Ihre Atome haben eine volle äußere Elektronenschale, was bedeutet, dass sie kein Verlangen haben, Elektronen zu teilen, aufzunehmen oder abzugeben.

Im Gegensatz zu reaktivem Sauerstoff reagieren diese Gase selbst bei hohen Temperaturen nicht mit Ihrem Material. Sie dienen lediglich als neutraler, nicht reaktiver Platzhalter, der den Raum einnimmt, den sonst Sauerstoff einnehmen würde.

Verhindern von Sekundärreaktionen

Neben der Oxidation kann eine Inertatmosphäre auch andere unerwünschte Reaktionen verhindern. Zum Beispiel verhindert sie bei der Wärmebehandlung von Stahl die Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche –, die sonst durch Reaktion mit Sauerstoff hervorgerufen würde.

Die Kompromisse verstehen: Das richtige Gas wählen

Obwohl das Prinzip einfach ist, beinhaltet die Wahl des Inertgases ein Abwägen von Kosten und chemischer Reinheit. Nicht alle Inertgase sind unter allen Bedingungen gleichermaßen inert.

Stickstoff: Das Arbeitstier

Stickstoff ist die gebräuchlichste und kostengünstigste Wahl zur Erzeugung einer Inertatmosphäre. Er macht etwa 78 % der Atemluft aus und ist für den industriellen Einsatz leicht abzutrennen.

Für die überwiegende Mehrheit der Anwendungen, wie die Wärmebehandlung von gewöhnlichen Stählen oder Lebensmittelverpackungen, bietet Stickstoff einen hervorragenden Schutz vor Oxidation. Bei sehr hohen Temperaturen kann er jedoch mit bestimmten Metallen wie Titan, Aluminium und Magnesium reagieren und Nitride bilden, die das Material spröde machen können.

Argon: Der hochreine Beschützer

Argon ist ein Edelgas und daher deutlich inerter als Stickstoff. Es reagiert unter extremen Hitze- und Druckbedingungen nicht mit anderen Elementen.

Diese absolute Inertheit macht es zur zwingenden Wahl für Prozesse mit hochreaktiven Metallen, wie dem WIG-Schweißen von Titan oder Aluminium. Es wird auch in Hightech-Anwendungen wie der Halbleiterfertigung eingesetzt, wo selbst die geringste Verunreinigung eine Komponente ruinieren kann. Dieser höhere Schutzgrad geht mit höheren Kosten einher.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich nach der Empfindlichkeit Ihres Materials und den Anforderungen Ihres Prozesses richten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Anwendungen liegt: Stickstoff ist fast immer die wirtschaftlichste und effektivste Wahl zur Vermeidung von Oxidation bei gewöhnlichen Stählen und den meisten Materialien.

- Wenn Ihr Hauptaugenmerk auf maximalem Schutz für reaktive Metalle oder hochreine Prozesse liegt: Argon ist die überlegene Wahl, da seine vollständige Inertheit unerwünschte Nebenreaktionen wie Nitrieren bei extremen Temperaturen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Handhabung empfindlicher Elektronik oder wissenschaftlicher Analysen liegt: Hochreines Argon ist unerlässlich, um eine vollständig nicht reaktive Umgebung zu gewährleisten und jegliche Probenkontamination zu vermeiden.

Indem Sie verstehen, dass eine Inertatmosphäre ein Werkzeug zur Entfernung von Sauerstoff ist, können Sie das richtige Gas auswählen, um die Integrität Ihres Materials zu schützen und den Prozesserfolg sicherzustellen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Mechanismus | Verdrängt Sauerstoff durch nicht reaktive Gase wie Stickstoff oder Argon, um Oxidationsreaktionen zu stoppen. |

| Gängige Gase | Stickstoff (kostengünstig), Argon (hochreiner Schutz für reaktive Metalle). |

| Anwendungen | Schweißen, 3D-Druck, Wärmebehandlung, Halbleiterfertigung. |

| Vorteile | Verhindert Rost, Anlaufen, Entkohlung; gewährleistet Materialintegrität in sensiblen Prozessen. |

Schützen Sie Ihre Materialien präzise! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung beliefert KINTEK diverse Laboratorien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um einzigartigen experimentellen Anforderungen präzise gerecht zu werden. Ob Sie reaktive Metalle handhaben oder eine kostengünstige Oxidationsprävention benötigen, unsere Expertise gewährleistet optimale Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit maßgeschneiderten Inertatmosphärenlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern