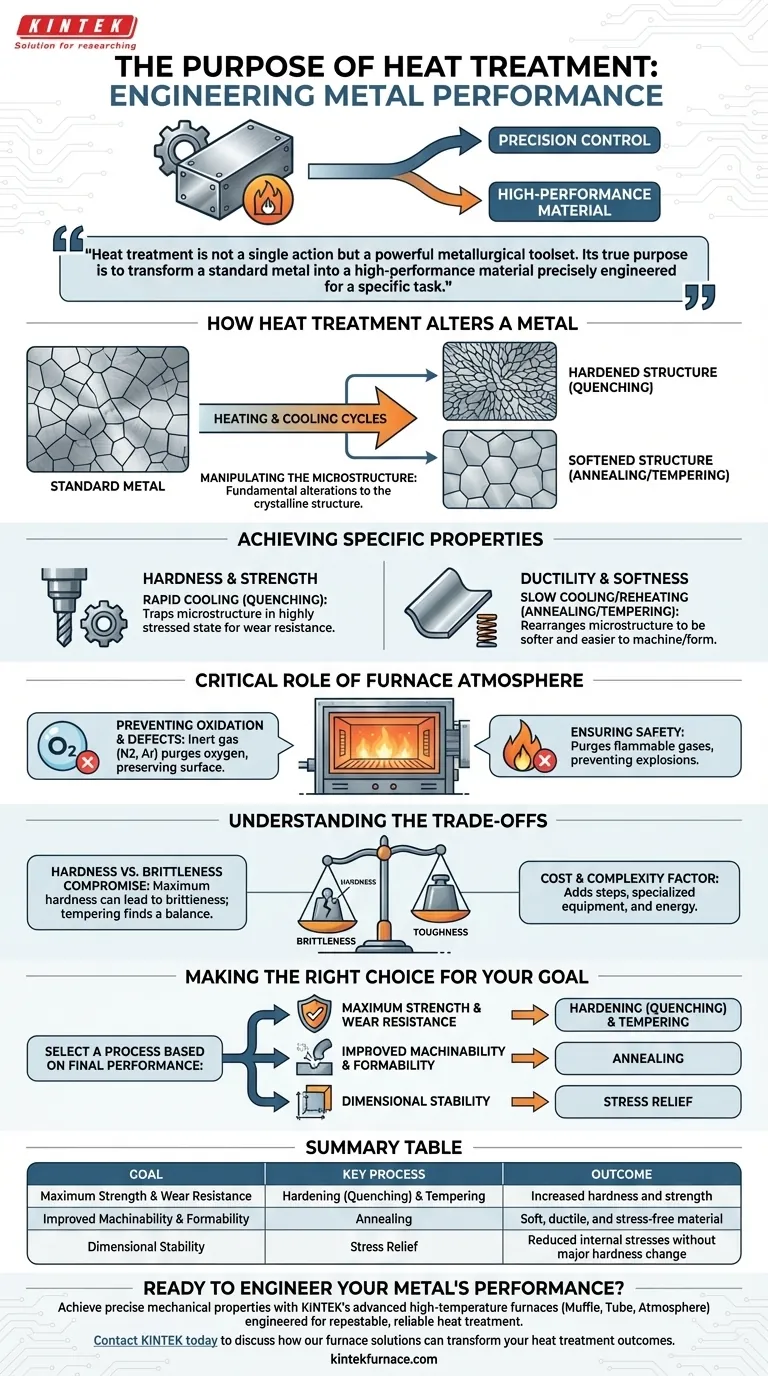

Im Kern besteht der Hauptzweck der Wärmebehandlung darin, die innere Struktur eines Metalls bewusst zu verändern, um eine bestimmte Reihe mechanischer Eigenschaften zu erzielen. Durch präzise Steuerung der Heiz- und Kühlzyklen kann ein Metall härter, fester und widerstandsfähiger gegen Stöße gemacht werden, oder umgekehrt, es kann weicher und duktiler gemacht werden. Dies macht das Material nützlicher, gebrauchstauglicher und sicherer für seine beabsichtigte Anwendung.

Wärmebehandlung ist keine einzelne Aktion, sondern ein mächtiges metallurgisches Werkzeugset. Ihr wahrer Zweck ist es, ein Standardmetall in ein Hochleistungsmaterial zu verwandeln, das präzise für eine spezifische Aufgabe entwickelt wurde, sei es extreme Härte für ein Schneidwerkzeug oder Duktilität für ein gestanztes Teil.

Wie Wärmebehandlung ein Metall verändert

Die durch Wärmebehandlung erzielten Veränderungen sind nicht oberflächlich; es handelt sich um grundlegende Veränderungen der kristallinen Struktur des Metalls, bekannt als seine Mikrostruktur.

Manipulation der Mikrostruktur

Das Erhitzen eines Metalls über eine kritische Temperatur löst seine internen Elemente in eine andere Kristallstruktur auf. Die Geschwindigkeit, mit der es abgekühlt wird, „friert“ diese Struktur ein oder ordnet sie neu an, wodurch die gewünschten Eigenschaften fixiert werden.

Erzielen von Härte und Festigkeit

Schnelles Abkühlen, bekannt als Abschrecken, fängt die Mikrostruktur des Metalls in einem stark beanspruchten, unorganisierten Zustand ein. Dies macht das Material deutlich härter und fester, was ideal für Komponenten ist, die Verschleiß oder Verformung widerstehen müssen.

Wiederherstellung von Duktilität und Weichheit

Umgekehrt ermöglicht langsames Abkühlen oder erneutes Erhitzen eines zuvor gehärteten Metalls (Glühen oder Anlassen) der Mikrostruktur, sich in einen geordneteren und entspannteren Zustand neu anzuordnen. Dieser Prozess reduziert die Härte und erhöht die Duktilität, wodurch das Metall leichter zu bearbeiten, zu formen oder zu biegen ist.

Die entscheidende Rolle der Ofenatmosphäre

Eine erfolgreiche Wärmebehandlung hängt von mehr als nur Temperatur und Zeit ab; die Umgebung im Ofen ist ebenso entscheidend.

Verhinderung von Oxidation und Oberflächenfehlern

Bei hohen Temperaturen reagiert Sauerstoff in der Luft schnell mit der Oberfläche eines Metalls und verursacht Zunderbildung und Verfärbung (Oxidation). Um dies zu verhindern, werden Öfen mit einer inerten Atmosphäre gefüllt, typischerweise Stickstoff oder Argon.

Diese kontrollierte Atmosphäre spült Sauerstoff und Feuchtigkeit aus und stellt sicher, dass die Oberflächengüte und Maßhaltigkeit des Bauteils erhalten bleiben.

Gewährleistung der Prozesssicherheit

Das Einleiten eines Inertgases dient auch als kritische Sicherheitsmaßnahme. Es spült alle restlichen brennbaren Gase aus der Ofenkammer und verhindert so die Explosionsgefahr beim Erhitzen des Ofens.

Die Kompromisse verstehen

Wärmebehandlung ist ein Prozess des Kompromisses. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein Metall, das bis zu seinem maximalen Potenzial gehärtet wurde, ist auch extrem spröde und kann bei plötzlichem Aufprall brechen.

Prozesse wie das Anlassen werden nach dem Härten eingesetzt, um bewusst einen Teil der Härte zugunsten einer erhöhten Zähigkeit zu reduzieren und so ein für die Anwendung geeignetes Gleichgewicht zu finden.

Der Kosten- und Komplexitätsfaktor

Wärmebehandlung erhöht die Fertigungsschritte, die Zeit und die Kosten eines Herstellungsprozesses erheblich. Sie erfordert spezielle Ausrüstung, präzise Steuerungen und zusätzlichen Energieverbrauch, was durch die erforderliche Leistung des Endteils gerechtfertigt sein muss.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Wärmebehandlungsprozess basierend auf der endgültigen Leistung, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Ihr Ziel wird durch Prozesse wie Härten (Abschrecken) gefolgt von einem sorgfältig kontrollierten Anlassen erreicht.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Ihr bester Ansatz ist ein Prozess wie das Glühen, der einen weichen und spannungsfreien Zustand im Material erzeugt.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Ihr Ziel ist es, einen Niedertemperatur-Spannungsarmglühzyklus zu verwenden, um innere Spannungen aus der Fertigung zu entfernen, ohne die Kernhärte wesentlich zu verändern.

Durch das Verständnis dieser Prinzipien können Sie die Wärmebehandlung nutzen, um eine einfache Metalllegierung in ein präzise gefertigtes Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Ziel | Schlüsselprozess | Ergebnis |

|---|---|---|

| Maximale Festigkeit & Verschleißfestigkeit | Härten (Abschrecken) & Anlassen | Erhöhte Härte und Festigkeit |

| Verbesserte Bearbeitbarkeit & Umformbarkeit | Glühen | Weiches, duktiles und spannungsfreies Material |

| Dimensionsstabilität | Spannungsarmglühen | Reduzierte innere Spannungen ohne wesentliche Härteänderung |

Bereit, die Leistung Ihres Metalls zu optimieren?

Das Erreichen präziser mechanischer Eigenschaften erfordert eine exakte Temperaturkontrolle und eine geschützte Ofenatmosphäre. Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich unserer Muffel-, Rohr- und Atmosphäreöfen, sind für wiederholbare, zuverlässige Wärmebehandlungsprozesse konzipiert.

Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir verschiedenen Laboren robuste Lösungen und starke, tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so sicherzustellen, dass Ihre Materialien wie beabsichtigt funktionieren.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Ofenlösungen Ihre Wärmebehandlungsergebnisse transformieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren