Der grundlegende Umweltvorteil des Einsatzes von Inertgasen in Öfen ist die proaktive Verhinderung von Oxidation. Dieser einzelne Schritt macht nachfolgende, umweltschädliche Prozesse wie die chemische Reinigung überflüssig, was wiederum den Energieverbrauch senkt, Emissionen reduziert und die Entstehung von giftigen Abfällen verhindert.

Indem Hersteller von einer reaktiven Strategie der Oxidationsbeseitigung nach deren Entstehung zu einer proaktiven Strategie der vollständigen Vermeidung übergehen, können sie ganze Kategorien gefährlicher Materialien und energieintensiver Prozesse aus ihren Betriebsabläufen eliminieren.

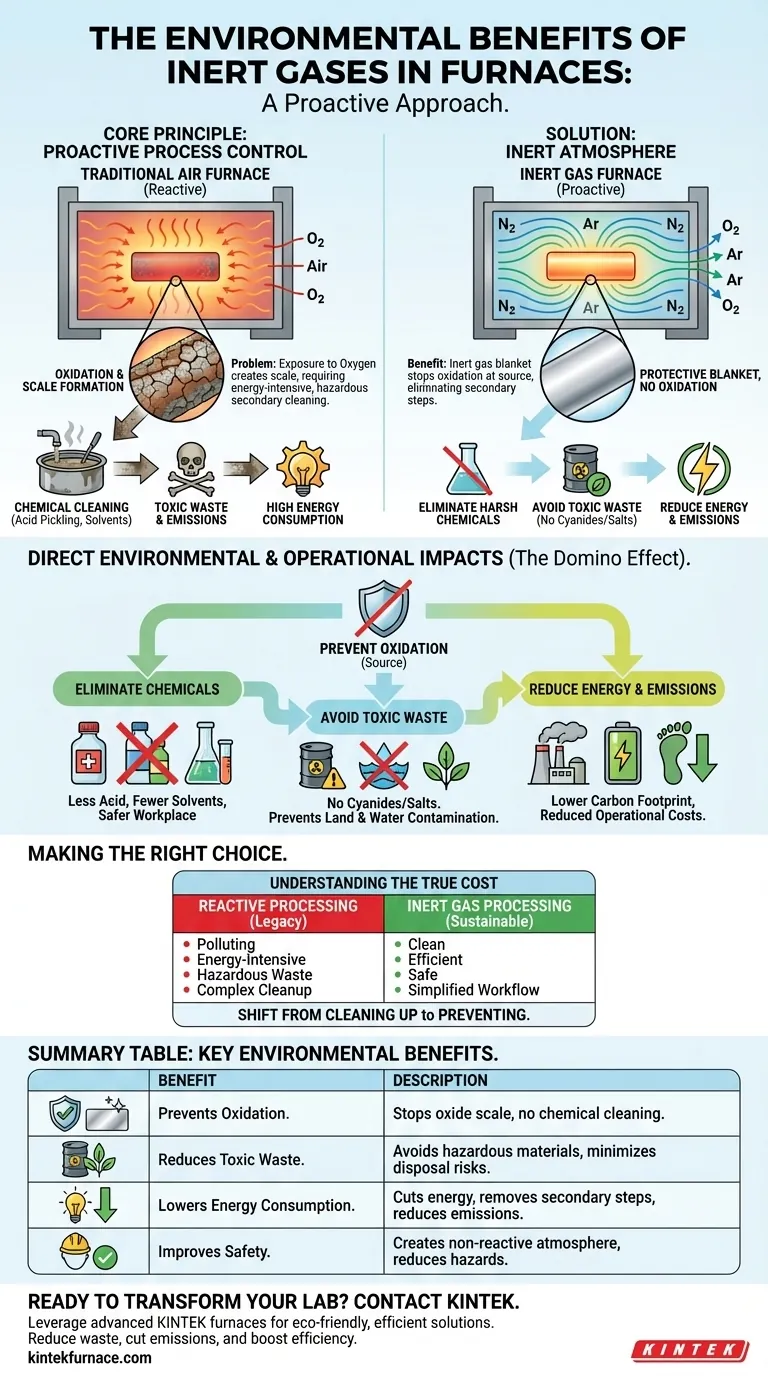

Das Kernprinzip: Proaktive Prozesskontrolle

Industrieöfen, die mit Umgebungsluft betrieben werden, setzen erhitzte Materialien Sauerstoff aus, was zu unerwünschten chemischen Reaktionen führt. Inertgasatmosphären verändern diese Dynamik grundlegend, indem sie eine kontrollierte, nicht-reaktive Umgebung schaffen.

Was ist Oxidation in einem Ofen?

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, bildet sich eine Oxidschicht auf ihrer Oberfläche. Diese Schicht ist eine Form der Korrosion, die die Integrität, die Abmessungen und die Oberfläche des Materials beeinträchtigen kann.

Die Entfernung dieser Oxidschicht erfordert sekundäre Prozesse wie das Beizen mit Säure oder das Sandstrahlen, die erhebliche Umwelt- und Finanzkosten verursachen.

Wie Inertgase eine Schutzatmosphäre schaffen

Inertgase, meist Stickstoff und Argon, werden verwendet, um Sauerstoff aus der Ofenkammer zu entfernen. Da diese Gase chemisch nicht-reaktiv sind, bilden sie eine schützende Decke um das Werkstück.

Diese inerten Atmosphäre verhindert, dass Sauerstoff die heiße Metalloberfläche erreicht und stoppt so die Oxidation, bevor sie überhaupt beginnen kann.

Direkte Auswirkungen auf Umwelt und Betrieb

Die Verhinderung von Oxidation an der Quelle löst eine Kettenreaktion positiver Umweltauswirkungen aus, indem der gesamte Herstellungsprozess vereinfacht wird.

Eliminierung des Einsatzes aggressiver Chemikalien

Der wichtigste Vorteil ist die reduzierte oder eliminierte Notwendigkeit aggressiver Chemikalien zur Entfernung von Oxidschichten. Das bedeutet weniger Säure, weniger Lösungsmittel und einen sichereren Arbeitsplatz.

Vermeidung der Entsorgung giftiger Abfälle

Ältere Wärmebehandlungsmethoden basierten manchmal auf Prozessen, die giftige Salze, wie z.B. Cyanide, enthielten. Die Verwendung einer inerten Atmosphäre vermeidet diese gefährlichen Materialien vollständig.

Dies eliminiert die immense Herausforderung und Haftung im Zusammenhang mit der Entsorgung von Abfallsalzen, kontaminiertem Wasser und sogar kontaminierten Geräten wie Spannvorrichtungen und Vorrichtungen.

Reduzierung des Energieverbrauchs und der Emissionen

Nachbehandlungsprozesse zur Reinigung sind energieintensiv. Durch die direkte Herstellung eines sauberen Teils aus dem Ofen entfällt die Energie, die für sekundäre Reinigungs-, Wasch- und Trocknungsschritte erforderlich ist.

Diese Reduzierung des Energieverbrauchs führt direkt zu einem geringeren CO2-Fußabdruck und reduzierten Betriebskosten.

Die wahren Kosten der reaktiven Verarbeitung verstehen

Die Entscheidung für eine inerte Atmosphäre ist nicht nur eine Verbesserung; sie ist ein strategischer Schritt weg von einem Erbe von Umweltgefahren. Der „Kompromiss“ liegt zwischen einer sauberen, präventiven Methode und einer schmutzigen, reaktiven Methode.

Das Problem der Land- und Wasserverschmutzung

Die Entsorgung von Abfällen aus der chemischen Reinigung und Salzbadprozessen stellt eine direkte Bedrohung für die Umwelt dar. Versehentliche Verschüttungen oder unsachgemäße Entsorgung von Cyaniden und sauren Abfällen können zu langfristigen Land- und Wasserverschmutzungen führen.

Die Belastung durch sekundäre Abfallströme

Die reaktive Verarbeitung erzeugt mehrere Abfallströme, die verwaltet werden müssen. Dazu gehören nicht nur die giftigen Chemikalien selbst, sondern auch kontaminiertes Spülwasser und „Einpack-Aufkohlungs“-Abfälle.

Jeder dieser Ströme erhöht die Komplexität, die Kosten und das Umweltrisiko des Betriebs. Die Inertgasverarbeitung erzeugt naturgemäß praktisch keine dieser sekundären Abfälle.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung einer Inertgasatmosphäre ist eine strategische Entscheidung, die betriebliche Effizienz mit Umweltverantwortung in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung gefährlicher Abfälle liegt: Die Verwendung einer inerten Atmosphäre ist der effektivste Weg, giftige Salze und korrosive Säuren vollständig aus Ihrem Prozess zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung Ihres CO2-Fußabdrucks liegt: Die Verhinderung von Oxidation eliminiert die energieintensiven sekundären Reinigungsschritte und senkt direkt Ihren Energieverbrauch und die damit verbundenen Emissionen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Effizienz liegt: Eine inerte Atmosphäre erzeugt sauberere Teile mit überlegenen Materialeigenschaften, reduziert Nacharbeit und vereinfacht die gesamte Produktionslinie.

Letztendlich ermöglicht Ihnen die Verwendung einer inerten Atmosphäre, einen saubereren, sichereren und effizienteren Prozess von Grund auf neu aufzubauen.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Stoppt die Bildung von Oxidschicht und eliminiert die Notwendigkeit chemischer Reinigung. |

| Reduziert giftige Abfälle | Vermeidet gefährliche Materialien wie Cyanide und Säuren und minimiert Entsorgungsrisiken. |

| Senkt den Energieverbrauch | Senkt den Energieverbrauch durch den Wegfall sekundärer Reinigungsprozesse und reduziert Emissionen. |

| Verbessert die Sicherheit | Schafft eine nicht-reaktive Atmosphäre und reduziert Gefahren am Arbeitsplatz und Kontaminationen. |

Bereit, Ihr Labor mit umweltfreundlichen Ofenlösungen zu transformieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke tiefe Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, Abfall zu reduzieren, Emissionen zu senken und die Effizienz zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Nachhaltigkeitsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen