Im Wesentlichen verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung, indem sie eine chemisch inerte Umgebung schafft. Dieser Schutzschild verhindert schädliche Reaktionen wie Oxidation und Entkohlung, die sonst bei hohen Temperaturen in Anwesenheit von Luft auftreten würden, und ermöglicht es den beabsichtigten Härtungsmechanismen, mit maximaler Wirksamkeit zu arbeiten.

Die entscheidende Erkenntnis ist, dass Stickstoff in diesem Zusammenhang kein aktiver Härtungsfaktor ist. Stattdessen fungiert er als perfekter, neutraler Bodyguard für die Materialoberfläche, verhindert schwächende Defekte und sichert den Erfolg des eigentlichen Wärmebehandlungsprozesses.

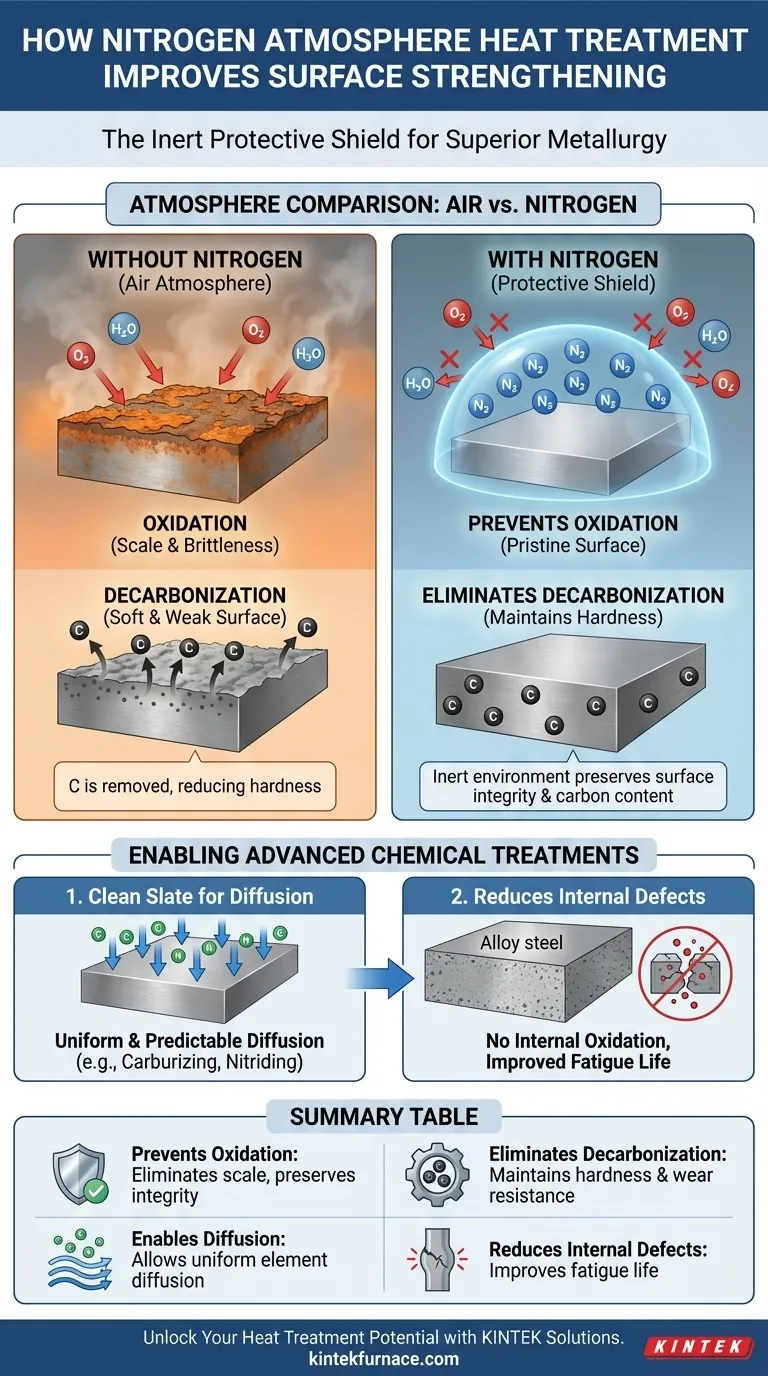

Die Rolle von Stickstoff als Schutzschild

Um den Nutzen zu verstehen, müssen wir zunächst betrachten, was bei der Wärmebehandlung in normaler Luftatmosphäre geschieht. Die hohen Temperaturen, die für Prozesse wie Härten oder Glühen erforderlich sind, beschleunigen chemische Reaktionen zwischen der Metalloberfläche und der umgebenden Luft.

Verhinderung von Oxidation

Bei erhöhten Temperaturen reagiert Sauerstoff leicht mit dem Eisen im Stahl und bildet eine Schicht aus Eisenoxid, allgemein bekannt als Zunder. Dieser Zunder ist spröde, blättert ab und ist schädlich für die endgültigen Eigenschaften des Bauteils.

Eine Stickstoffatmosphäre verdrängt den Sauerstoff im Ofen und schafft eine Umgebung, in der Oxidation einfach nicht stattfinden kann. Dies bewahrt die makellose metallische Oberfläche des Teils und macht kostspielige und potenziell schädigende Nachbehandlungsreinigungen wie Sandstrahlen oder Beizen überflüssig.

Eliminierung von Entkohlung

Entkohlung ist eine weitere schädigende Reaktion, bei der Sauerstoff oder Wasserdampf mit dem Kohlenstoff in der Oberflächenschicht des Stahls reagiert und diesen aus dem Material entfernt. Da Kohlenstoff das Hauptelement ist, das für die Härte von Stahl verantwortlich ist, führt sein Verlust zu einer weichen, schwachen Oberfläche.

Durch die Bereitstellung einer inerten Umgebung verhindert eine Stickstoffatmosphäre diese Reaktionen und stellt sicher, dass der Kohlenstoffgehalt – und somit die potenzielle Härte und Verschleißfestigkeit – der Oberfläche genau wie vorgesehen erhalten bleibt.

Ermöglichung überlegener chemischer Wärmebehandlungen

Viele fortgeschrittene Härtungstechniken beinhalten das Eindiffundieren anderer Elemente in die Stahloberfläche. Eine Stickstoffatmosphäre ist nicht nur schützend; sie ist eine grundlegende Voraussetzung für die Qualität und Zuverlässigkeit dieser Prozesse.

Eine saubere Basis für die Diffusion

Verfahren wie das Aufkohlen (Zugabe von Kohlenstoff) oder das Nitrieren (Zugabe von Stickstoff) basieren auf der Diffusion von Elementen in die Stahloberfläche. Ist eine Oxidschicht vorhanden, wirkt diese als Barriere, die diese Diffusion blockiert oder behindert.

Dies führt zu ungleichmäßigen Einhärtungstiefen und inkonsistenter Härte. Eine stickstoffbasierte Atmosphäre sorgt für eine perfekt saubere Oberfläche und ermöglicht eine gleichmäßige und vorhersagbare Diffusion, die für Hochleistungskomponenten wie Zahnräder und Lager entscheidend ist.

Reduzierung innerer Defekte

Bei legierten Stählen, die Elemente wie Chrom, Mangan oder Silizium enthalten, kann Sauerstoff ein noch heimtückischeres Problem verursachen: die innere Oxidation. Sauerstoffatome können eine kurze Strecke in das Material eindringen und mikroskopische Oxidpartikel unter der Oberfläche bilden.

Diese inneren Oxide wirken als Spannungskonzentrationspunkte und reduzieren die Ermüdungslebensdauer des Materials erheblich. Eine reine Stickstoffatmosphäre eliminiert die Sauerstoffquelle und verhindert so die Bildung dieser festigkeitsmindernden inneren Defekte.

Die Kompromisse verstehen

Obwohl stickstoffbasierte Atmosphären überlegene Ergebnisse liefern, ist es wichtig, den Kontext zu verstehen und warum andere Methoden existieren.

Inerte vs. aktive Atmosphären

Der Fokus liegt hier auf Stickstoff als inertes Trägergas. Seine Aufgabe ist es, nichts zu tun. Dies unterscheidet sich von Prozessen wie dem Gasnitrieren, bei denen die Atmosphäre (oft eine Mischung aus Stickstoff und Ammoniak) absichtlich aktiv gestaltet ist, um Stickstoffatome an die Oberfläche abzugeben und harte Nitridverbindungen zu bilden.

Der Hinweis auf die Vermeidung von "Stickstoffversprödung" ist entscheidend. Die Verwendung von reinem, trockenem Stickstoff als Schutzschild verhindert unerwünschte Reaktionen. Unsachgemäß kontrollierte Atmosphären können unbeabsichtigt zu viel Stickstoff hinzufügen, was zu Sprödigkeit führt.

Vergleich mit älteren Methoden

Die Hinweise zeigen, dass ältere Methoden wie die Dampfbehandlung oder kontrollierte Oxidation die Werkzeuglebensdauer nur um 30-50 % erhöhen. Dies liegt daran, dass diese Prozesse eine dünne, harte, aber spröde Oxidschicht (wie Schwarzoxid) auf der Oberfläche erzeugen.

Dieses Oxid bietet einen gewissen Verschleiß- und Korrosionsschutz, ist aber grundsätzlich schlechter als eine Oberfläche, die durch fehlerfreies Härten oder Aufkohlen gehärtet wurde. Stickstoffatmosphären ermöglichen die letzteren, robusteren Härtungsmechanismen, die eine weitaus überlegene Leistung und Zuverlässigkeit liefern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofenatmosphäre ist nicht nur ein Verfahrensdetail; sie ist grundlegend für das Erreichen der gewünschten metallurgischen Eigenschaften des Endbauteils.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte und Ermüdungsfestigkeit liegt: Eine stickstoffbasierte Atmosphäre ist unerlässlich, um Defekte zu vermeiden und den Erfolg von Härtungs- oder chemischen Behandlungen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosions- und Verschleißschutz für unkritische Teile liegt: Ein älterer, kontrollierter Oxidationsprozess wie die Dampfbläuung kann eine ausreichende und wirtschaftlichere Wahl sein.

- Wenn Sie beabsichtigen, Stickstoff in die Oberfläche einzubringen (Nitrieren): Sie benötigen eine spezifische, aktive Atmosphäre, die eine Quelle für dissoziierten Stickstoff enthält, was ein anderer Prozess ist als die Verwendung von Stickstoff als Schutzschild.

Letztendlich ist die Verwendung einer Stickstoffatmosphäre eine Entscheidung, die Prozessumgebung präzise zu steuern, zufällige, schädliche Reaktionen zu verhindern und sicherzustellen, dass die beabsichtigte metallurgische Umwandlung erreicht wird.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Rolle bei der Oberflächenhärtung |

|---|---|

| Verhindert Oxidation | Eliminiert Zunderbildung, bewahrt Oberflächenintegrität |

| Eliminiert Entkohlung | Erhält den Kohlenstoffgehalt für Härte und Verschleißfestigkeit |

| Ermöglicht Diffusion | Ermöglicht gleichmäßige Elementdiffusion bei Prozessen wie dem Aufkohlen |

| Reduziert innere Defekte | Verhindert innere Oxidation, verbessert die Ermüdungslebensdauer |

Entfalten Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie maximale Oberflächenhärte, Ermüdungsfestigkeit oder präzise metallurgische Umwandlungen anstreben, KINTEK sorgt für zuverlässige, fehlerfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität