Die Wärmebehandlung in inerter Atmosphäre ist ein Prozess, bei dem Materialien in einem Ofen erhitzt und abgekühlt werden, in dem der Sauerstoff durch ein nicht reaktives Gas, typischerweise Stickstoff, ersetzt wurde. Diese kontrollierte Umgebung verhindert unerwünschte chemische Reaktionen wie Oxidation bei hohen Temperaturen. Der Prozess stellt sicher, dass die Oberflächenqualität und die strukturellen Eigenschaften des Materials erhalten bleiben.

Im Grunde geht es bei der Wärmebehandlung in inerter Atmosphäre darum, einen Schutzschild zu erzeugen. Indem Sauerstoff – der Hauptverursacher von Korrosion und Oberflächenschäden bei hohen Temperaturen – entfernt wird, erhält man eine präzise Kontrolle über das Endergebnis des Materials, von seinem Aussehen bis hin zu seiner Leistung.

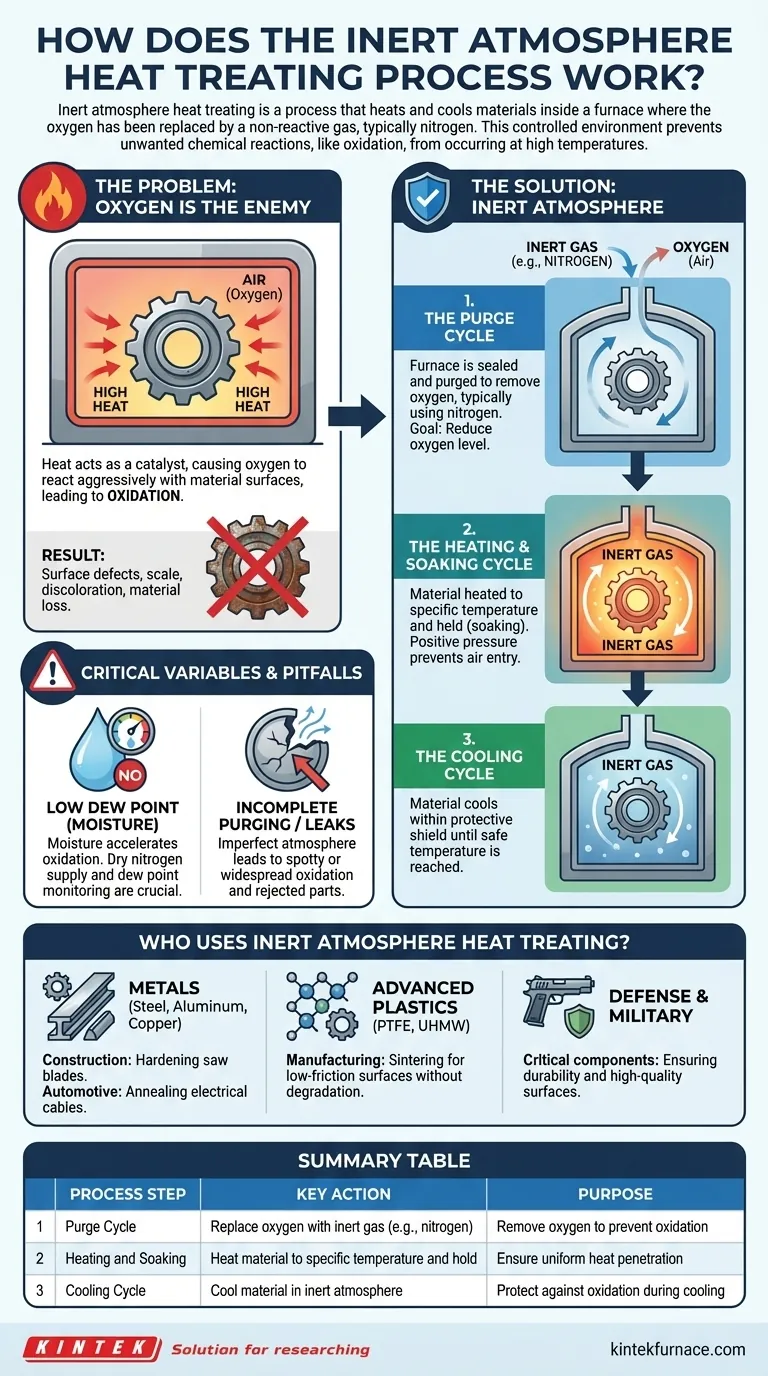

Das fundamentale Problem: Warum Sauerstoff der Feind ist

Bei Raumtemperatur ist der Sauerstoff in der Luft für die meisten Materialien relativ harmlos. Die Einbringung hoher Hitze ändert diese Beziehung jedoch dramatisch und verwandelt eine gutartige Umgebung in eine zerstörerische.

Oxidation bei hohen Temperaturen

Hitze wirkt als Katalysator für chemische Reaktionen. Wenn ein Material wie Stahl oder Aluminium in normaler Luft erhitzt wird, bewirkt die erhöhte Temperatur, dass der Sauerstoff aggressiv mit seiner Oberfläche reagiert.

Diese Reaktion wird als Oxidation bezeichnet. Sie führt zur Bildung einer Oxidschicht, die von einfacher Verfärbung bis hin zu einer dicken, abblätternden Zunderschicht auf der Oberfläche des Bauteils reichen kann.

Die Folgen der Oxidation

Oxidation ist selten erwünscht. Bei Aluminium kann eine verdickende Oxidschicht das Bauteil für seinen vorgesehenen Zweck unbrauchbar machen. Bei Stahl führt sie zu Oberflächenfehlern und Materialverlust.

Diese unerwünschten Oberflächenveränderungen bedeuten oft, dass das Teil abgelehnt wird oder kostspielige und zeitaufwändige Sekundärbearbeitungen wie Schleifen, Polieren oder chemische Reinigung erforderlich sind, um die beschädigte Schicht zu entfernen.

Die Lösung der inerten Atmosphäre: Eine Schritt-für-Schritt-Analyse

Die Wärmebehandlung in inerter Atmosphäre löst das Oxidationsproblem direkt, indem Sauerstoff systematisch aus der Gleichung entfernt wird. Der Prozess folgt drei kritischen Phasen.

Schritt 1: Der Spülzyklus

Bevor mit dem Erhitzen begonnen wird, wird der Ofen versiegelt und mit einem Inertgas gespült. Stickstoff ist aufgrund seiner Verfügbarkeit und Kosteneffizienz die gängigste Wahl.

Dieses „Schutzgas“ wird in den Ofen gepumpt und verdrängt die sauerstoffreiche Luft. Das Ziel ist es, den Sauerstoffgehalt im Inneren auf einen Punkt zu senken, an dem er während des Erhitzens nicht mehr mit dem Material reagieren kann.

Schritt 2: Der Heiz- und Haltezyklus

Sobald der Sauerstoff ausreichend ausgespült wurde, beginnt der Heizzyklus. Das Material wird auf eine bestimmte Temperatur gebracht und oft für eine festgelegte Zeit dort gehalten – ein Prozess, der als Halten (Soaking) bezeichnet wird –, um sicherzustellen, dass die Hitze das gesamte Bauteil durchdringt.

Während dieser Phase wird im Ofen ein leichter Überdruck des Inertgases aufrechterhalten. Dies verhindert, dass Außenluft eindringt und die Atmosphäre erneut verunreinigt.

Schritt 3: Der Abkühlzyklus

Die Schutzatmosphäre wird auch beim Abkühlen des Materials aufrechterhalten. Ein Bauteil ist bei hohen Temperaturen oft am anfälligsten für Oxidation. Wenn es noch heiß ist aus der inerten Umgebung entfernt wird, würden die Vorteile des Prozesses zunichtegemacht werden.

Das Material wird innerhalb des Stickstoffschirms abgekühlt, bis es eine Temperatur erreicht, bei der es nicht mehr mit Luft reagiert.

Häufige Fallstricke und kritische Variablen

Es reicht nicht aus, einfach ein Inertgas zu verwenden. Der Erfolg des Prozesses hängt von der sorgfältigen Kontrolle von Variablen ab, die die Schutzatmosphäre beeinträchtigen können.

Die Bedeutung eines niedrigen Taupunkts

Feuchtigkeit ist ein versteckter Beschleuniger der Oxidation. Die Menge an Wasserdampf in der Atmosphäre, gemessen als Taupunkt, kann die endgültige Oberflächenqualität erheblich beeinflussen.

Selbst bei sehr niedrigem Sauerstoffgehalt kann ein hoher Feuchtigkeitsgehalt die Reaktivität von vorhandenem Rest-Sauerstoff erhöhen. Aus diesem Grund ist die Verwendung einer trockenen Stickstoffversorgung und die Überwachung des Taupunkts entscheidend für die besten Ergebnisse.

Unvollständiges Spülen oder Ofenlecks

Der häufigste Fehlerpunkt ist eine unvollkommene Atmosphäre. Wenn der anfängliche Spülzyklus zu kurz ist oder der Ofen Dichtungslecks aufweist, kann Sauerstoff in der Kammer verbleiben oder wieder eindringen.

Dies führt zu fleckiger oder großflächiger Oxidation, was den Zweck der Behandlung zunichtemacht und oft zu abgelehnten Teilen führt.

Wer nutzt die Wärmebehandlung in inerter Atmosphäre?

Dieser Prozess ist in zahlreichen Branchen unerlässlich, in denen die Materialintegrität nicht verhandelbar ist. Er ist sehr vielseitig und sowohl für Metalle als auch für fortschrittliche Polymere anwendbar.

Metalle: Stahl, Aluminium und Kupfer

Bei Metallen besteht das Ziel oft darin, eine saubere, glänzende Oberfläche zu erhalten oder spezifische Eigenschaften zu schützen.

- Baugewerbe: Härten von Stahl für Sägeblätter ohne Zunderbildung.

- Automobilindustrie: Vergüten (Erweichen) von Aluminium-Elektrokabeln, ohne ihre leitfähige Oberfläche zu beeinträchtigen.

Fortschrittliche Kunststoffe: PTFE und UHMW

Bestimmte Kunststoffe wie PTFE (Teflon) und ultrahochmolekulares Polyethylen (UHMW) werden beim Erhitzen durch Sauerstoff beschädigt.

- Fertigung: Das Sintern dieser Kunststoffe in einer Stickstoffatmosphäre ist unerlässlich, um Teile mit einer reibungsarmen Oberfläche herzustellen, ohne die Struktur des Polymers abzubauen.

Verteidigungs- und Militäranwendungen

Der Prozess wird auch für kritische Komponenten verwendet, bei denen Leistung und Zuverlässigkeit oberste Priorität haben, wie z. B. die Endbearbeitung von Gewehrläufen, um Haltbarkeit und eine hochwertige Oberfläche zu gewährleisten.

Die richtige Wahl für Ihr Material treffen

Ihr spezifisches Ziel bestimmt, welche Aspekte des Prozesses die größte Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer makellosen Oberflächengüte liegt: Sie müssen einen gründlichen Spülzyklus sicherstellen und einen niedrigen Taupunkt aufrechterhalten, um jegliche Verfärbung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung spezifischer mechanischer oder elektrischer Eigenschaften liegt: Die Kontrolle sowohl des Temperaturprofils als auch der Reinheit der inerten Atmosphäre ist gleichermaßen entscheidend, um unerwünschte Oberflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Kunststoffe wie PTFE liegt: Eine inerte Atmosphäre ist keine Option, sondern unerlässlich, um Materialzersetzung zu verhindern und die gewünschten Eigenschaften zu erzielen.

Durch die Kontrolle der Umgebung erhalten Sie die vollständige Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Spülzyklus | Sauerstoff durch Inertgas (z. B. Stickstoff) ersetzen | Sauerstoff entfernen, um Oxidation zu verhindern |

| Heiz- und Haltezyklus | Material auf bestimmte Temperatur erhitzen und halten | Gleichmäßige Wärmedurchdringung sicherstellen |

| Abkühlzyklus | Material in inerter Atmosphäre abkühlen | Schutz vor Oxidation während des Abkühlens |

Sind Sie bereit, Ihre Materialbearbeitung mit präziser Wärmebehandlung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die auf Branchen wie Automobilbau, Bauwesen und Verteidigung zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und optimale Leistung und Qualität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen