Im Kern arbeitet ein chargenbeheizter Ofen mit kontrollierter Atmosphäre, indem er eine einzelne, isolierte Charge in einer dicht verschlossenen Kammer erhitzt. Anstatt eines kontinuierlichen Materialflusses wird die gesamte „Charge“ geladen, unter einer spezifischen Gasumgebung und präziser Temperatur verarbeitet und dann entladen, wodurch sichergestellt wird, dass jedes Teil die gleiche Behandlung erhält.

Der grundlegende Zweck besteht darin, ein Material während der Wärmebehandlung von der Umgebungsluft (Sauerstoff und Stickstoff) zu isolieren. Durch den Ersatz der Luft durch eine spezifische, kontrollierte Gasmischung verhindert der Ofen unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die präzisen Materialumwandlungen, die für die fortschrittliche Fertigung und Forschung erforderlich sind.

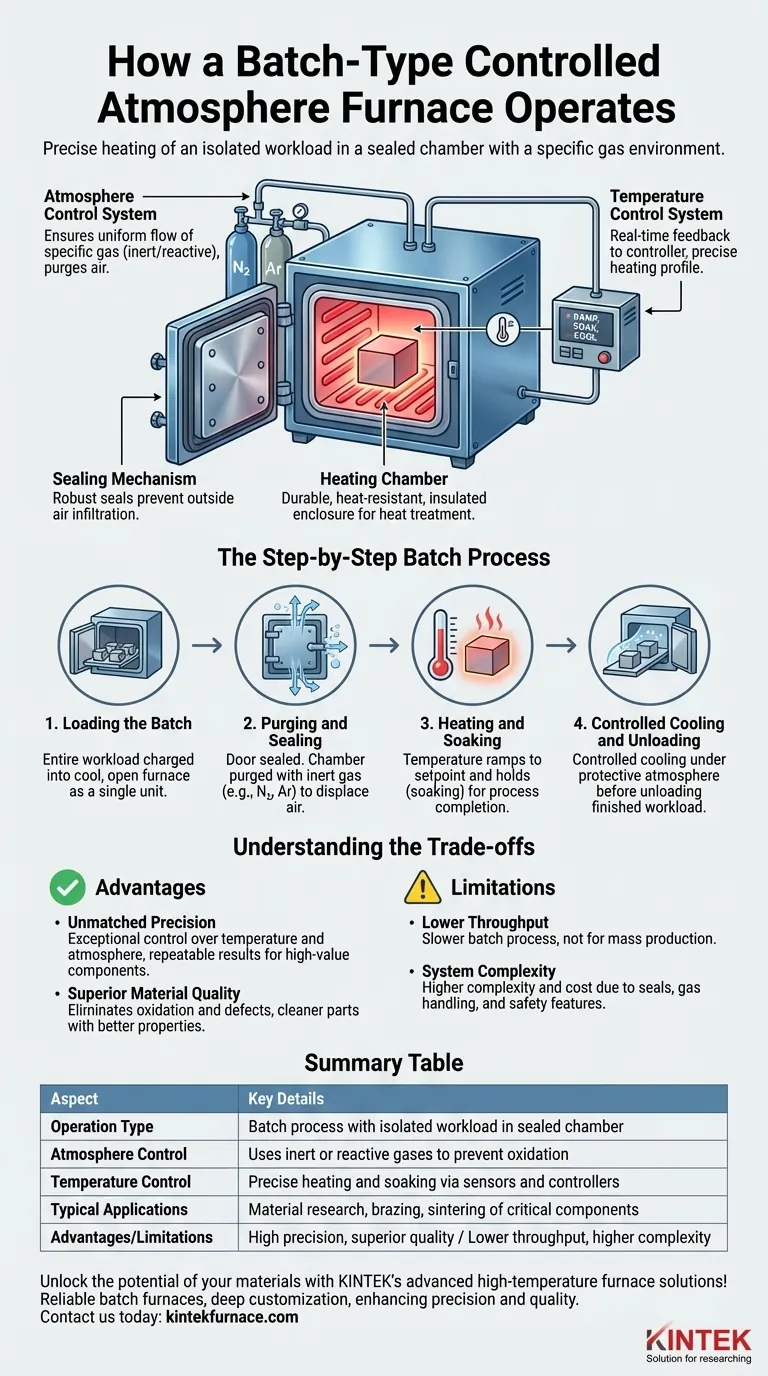

Die Kernkomponenten und ihre Aufgaben

Die Funktionsweise des Ofens lässt sich am besten verstehen, indem man seine Schlüsselkomponenten betrachtet, von denen jede darauf ausgelegt ist, eine kritische Variable zu verwalten: die Charge, die Atmosphäre und die Temperatur.

Die Heizkammer

Dies ist das zentrale Gehäuse, in dem die Wärmebehandlung stattfindet. Sie ist aus sehr haltbaren, hitzebeständigen Materialien wie feuerfesten Keramiken oder Metallen gefertigt, um extremen Temperaturen standzuhalten und gleichzeitig eine hervorragende Isolierung zu bieten. Die Kammergrößen können von kleinen Laborgeräten bis hin zu großen Industrieanlagen reichen.

Der Verschlussmechanismus

Luftdichte Integrität ist von größter Bedeutung. Die Ofentür und alle Anschlüsse für Sensoren oder Gasleitungen sind mit robusten Dichtungen ausgestattet. Dieser Mechanismus verhindert das Eindringen von Außenluft in die Kammer und die Kontamination der kontrollierten Atmosphäre, was den gesamten Prozess beeinträchtigen würde.

Das Atmosphärenkontrollsystem

Dieses System führt Gase in die Kammer ein, hält sie aufrecht und spült sie. Es gewährleistet einen gleichmäßigen Fluss eines spezifischen Gases oder Gasgemisches (wie Argon, Stickstoff, Wasserstoff oder andere), um entweder eine schützende (inerte) oder eine reaktive Umgebung zu schaffen. Dies ist der „kontrollierte Atmosphäre“-Teil des Namens.

Das Temperaturkontrollsystem

Mithilfe von Temperatursensoren wie Thermoelementen liefert dieses System Echtzeit-Feedback an einen Regler. Der Regler passt dann automatisch die den Heizelementen zugeführte Leistung an, um sicherzustellen, dass die Temperatur im Inneren der Kammer einem vorprogrammierten Heiz-, Halte- und Abkühlprofil präzise folgt.

Der schrittweise Batch-Prozess

Ein typischer Betriebszyklus für einen Chargenofen folgt einem deutlichen, sequentiellen Prozess von Anfang bis Ende.

1. Laden der Charge

Die gesamte Charge wird als eine Einheit in den kalten, offenen Ofen geladen. Dies ist das entscheidende Merkmal eines "Batch"-Betriebs.

2. Spülen und Abdichten

Die Ofentür wird sicher verschlossen. Das System spült dann die Kammer, um die Umgebungsluft zu entfernen. Dies geschieht typischerweise durch Fluten der Kammer mit einem Inertgas wie Stickstoff oder Argon, das den Sauerstoff verdrängt.

3. Heizen und Halten

Sobald die Atmosphäre hergestellt ist, werden die Heizelemente aktiviert. Die Temperatur steigt auf einen bestimmten Sollwert an und wird dort – eine Phase, die als „Halten“ bekannt ist – für eine vorher festgelegte Zeit gehalten, um den thermischen Prozess (wie Löten oder Sintern) vollständig abzuschließen.

4. Kontrolliertes Abkühlen und Entladen

Nach Abschluss des Haltens beginnt der Ofen einen kontrollierten Abkühlzyklus, oft unter Beibehaltung der Schutzatmosphäre, um eine Oxidation beim Abkühlen des Materials zu verhindern. Sobald die Charge eine sichere Temperatur erreicht hat, kann der Ofen geöffnet und die fertige Charge entladen werden.

Die Kompromisse verstehen

Obwohl leistungsstark, sind diese Öfen keine Universallösung für alle Heizanwendungen. Das Verständnis ihrer spezifischen Stärken und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Unübertroffene Präzision

Durch die Verarbeitung einer einzelnen, statischen Charge bietet der Ofen eine außergewöhnliche Kontrolle über die Temperaturgleichmäßigkeit und die Konsistenz der Atmosphäre. Dies ist entscheidend für hochwertige Komponenten und fortgeschrittene Materialforschung, bei der Wiederholbarkeit unerlässlich ist.

Vorteil: Überragende Materialqualität

Durch die Eliminierung von Sauerstoff und anderen Verunreinigungen verhindert der Ofen Oxidation, Zunderbildung und andere Defekte. Dies führt zu saubereren Teilen mit überlegenen mechanischen oder elektrischen Eigenschaften.

Einschränkung: Geringerer Durchsatz

Der Batch-Prozess – Laden, Spülen, Heizen, Kühlen, Entladen – ist von Natur aus langsamer als ein kontinuierlicher Prozess, bei dem Teile auf einem Förderband durch verschiedene Heizzonen bewegt werden. Er ist nicht für die hochvolumige Massenproduktion ausgelegt.

Betrachtung: Systemkomplexität

Die Notwendigkeit einer dicht verschlossenen Kammer, Gasversorgungssystemen und fortschrittlichen Sicherheitsfunktionen (insbesondere bei der Verwendung brennbarer Gase wie Wasserstoff) macht diese Öfen komplexer und kostspieliger im Betrieb als ein Standardluftofen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt ausschließlich von Ihren Prozessanforderungen an Qualität, Volumen und Materialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Materialforschung liegt: Der Chargenofen bietet die unübertroffene Umgebungssteuerung, die für die Entwicklung neuer Materialien und Prozesse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion kritischer Komponenten mit mittlerem Volumen liegt: Für Prozesse wie das Sintern medizinischer Implantate oder das Löten in der Luft- und Raumfahrt liefert ein Chargenofen die wesentliche Qualität und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit hohem Durchsatz liegt: Ein Durchlaufofen, der Teile auf einem Förderband verarbeitet, ist fast immer die effizientere und kostengünstigere Lösung.

Letztendlich ist ein chargenbeheizter Ofen mit kontrollierter Atmosphäre ein Präzisionswerkzeug, das gewählt wird, wenn die Integrität des Materials der kritischste Faktor ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Betriebsart | Chargenprozess mit isolierter Charge in versiegelter Kammer |

| Atmosphärenkontrolle | Verwendet inerte oder reaktive Gase (z. B. Argon, Stickstoff) zur Vermeidung von Oxidation |

| Temperaturkontrolle | Präzises Heizen und Halten über Sensoren und Regler |

| Typische Anwendungen | Materialforschung, Löten, Sintern kritischer Komponenten |

| Vorteile | Hohe Präzision, überragende Materialqualität, Wiederholbarkeit |

| Einschränkungen | Geringerer Durchsatz, höhere Komplexität und Kosten |

Entfalten Sie das Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboratorien zuverlässige chargenbeheizte Öfen mit kontrollierter Atmosphäre, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Präzision und Materialqualität in Ihren Prozessen verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsanwendungen aufwerten und Ihre Forschung oder Produktion vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern