Kurz gesagt, die Verarbeitung schwerer Rohmaterialien in einem konventionellen Rohrofen bringt erhebliche betriebliche und wirtschaftliche Nachteile mit sich. Die primären Einschränkungen sind eine starke Neigung zur Koksbildung (Verkokung), eine reduzierte Crackeffizienz und die daraus resultierende Zunahme minderwertiger Nebenprodukte, die sich alle negativ auf die Rentabilität und Lebensdauer der Ausrüstung auswirken.

Das Kernproblem ist, dass die Eigenschaften schwerer Einsatzmaterialien grundsätzlich nicht mit dem Design traditioneller Rohröfen übereinstimmen. Diese Nichtübereinstimmung zwingt die Betreiber in einen Zyklus von Kompromissen, die zu geringeren Ausbeuten, höheren Kosten und reduzierten Betriebszeiten führen.

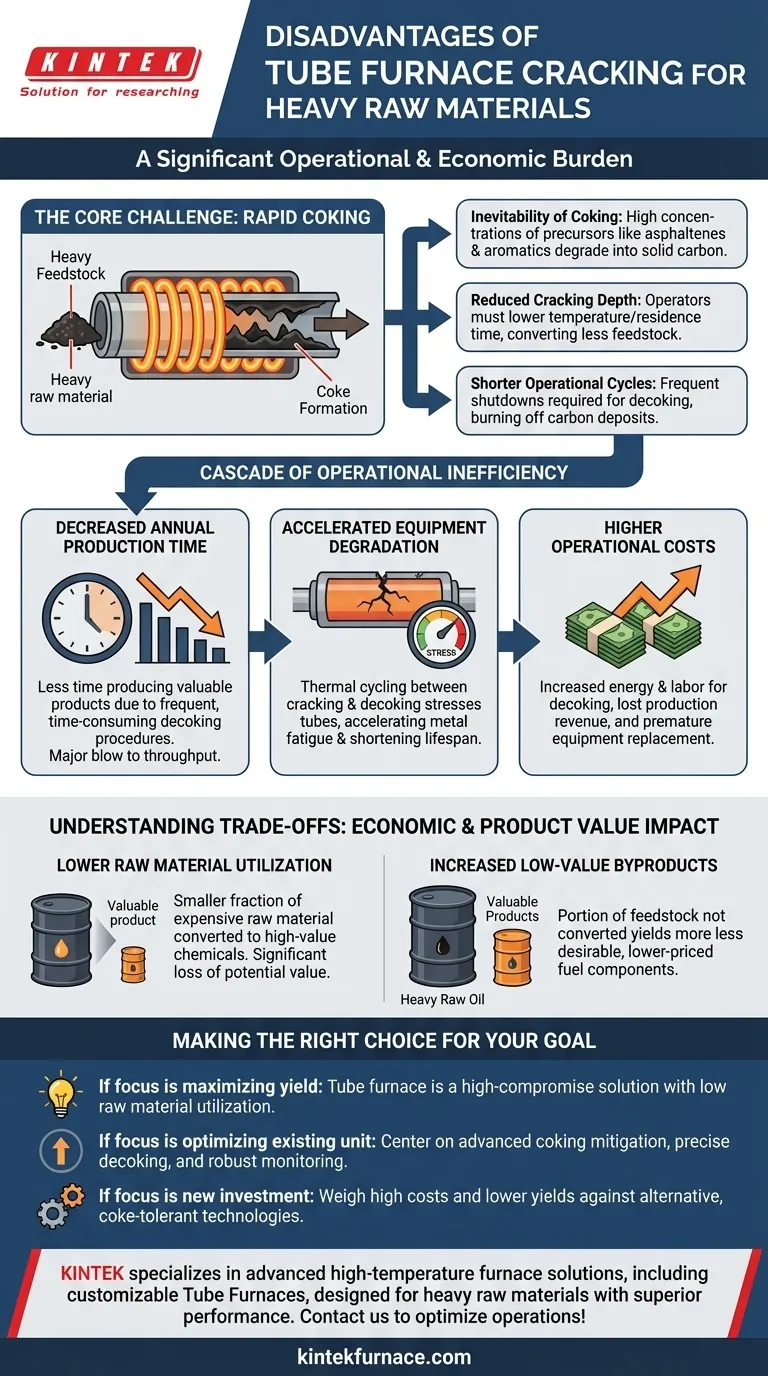

Die Kernherausforderung: Schnelle Verkokung

Bei der Verarbeitung schwerer Rohmaterialien, die reich an komplexen Kohlenwasserstoffen sind, besteht die primäre technische Herausforderung in der Bewältigung der schnellen Koksbildung. Dieses einzelne Problem ist die Hauptursache für die meisten anderen Nachteile.

Die Unvermeidlichkeit der Verkokung

Schwere Einsatzmaterialien enthalten höhere Konzentrationen von Koksvorläufern wie Asphaltenen und Aromaten. Unter den Hochtemperaturbedingungen eines Crackingofens polymerisieren und zersetzen sich diese Verbindungen zu einer festen Kohlenstoffschicht, bekannt als Koks, an den Innenwänden der Ofenrohre.

Reduzierte Cracktiefe

Um die Geschwindigkeit der Koksbildung zu verlangsamen, sind die Betreiber gezwungen, die Prozessschärfe zu reduzieren, was niedrigere Temperaturen oder kürzere Verweilzeiten bedeutet. Diese reduzierte Cracktiefe bedeutet, dass pro Durchlauf weniger des schweren Rohmaterials in wertvolle Produkte wie Ethylen und Propylen umgewandelt wird.

Kürzere Betriebszyklen

Auch bei reduzierter Schärfe ist der Koksausbau unvermeidlich. Dies erfordert, dass der Ofen häufig für das Entkoken außer Betrieb genommen wird, ein Prozess zum Abbrennen der Kohlenstoffablagerungen. Diese häufigen Abschaltungen verkürzen den produktiven Betriebszyklus des Ofens drastisch.

Die Kaskade der Betriebsineffizienz

Die Notwendigkeit, die Verkokung zu managen, löst eine Kettenreaktion von Problemen aus, die sich direkt auf die Gesamtproduktivität und den Wartungsaufwand der Anlage auswirken.

Verringerte jährliche Produktionszeit

Kürzere Zyklen und häufige, zeitaufwändige Entkokungsverfahren führen direkt zu weniger Zeit, die für die Produktion wertvoller Produkte aufgewendet wird. Diese Reduzierung der effektiven jährlichen Produktionszeit ist ein schwerer Schlag für den Anlagendurchsatz und die Einnahmen.

Beschleunigte Geräteabnutzung

Der ständige thermische Wechsel zwischen Hochtemperatur-Cracken und noch höher temperiertem Entkoken belastet die Ofenrohre immens. Diese Belastung beschleunigt die Metallermüdung und verkürzt die Lebensdauer des Ofens und seiner Rohre, was zu kostspieligen, vorzeitigen Ersatzinvestitionen führt.

Höhere Betriebskosten

Die Nachteile manifestieren sich direkt in der Bilanz. Die Kosten steigen aufgrund des Energie- und Arbeitsaufwands für häufiges Entkoken, des Produktionsausfalls während der Stillstandszeiten und der Investitionsausgaben für einen früher als geplanten Geräteaustausch.

Die Kompromisse verstehen: Auswirkungen auf Wirtschaftlichkeit und Produktwert

Die betrieblichen Kompromisse, die durch die Verkokung erzwungen werden, haben eine direkte und negative Auswirkung auf die wirtschaftliche Rentabilität des Prozesses. Man ist gezwungen, potenziellen Gewinn für einen beherrschbaren Betrieb einzutauschen.

Geringere Rohmaterialausnutzung

Da die Cracktiefe gering gehalten werden muss, wird ein kleinerer Teil des teuren Rohmaterials in die angestrebten hochwertigen Chemikalien umgewandelt. Dies stellt einen erheblichen Verlust an potenziellem Wert des Einsatzmaterials dar.

Zunahme von minderwertigen Nebenprodukten

Der Teil des Einsatzmaterials, der nicht in wertvolle leichte Olefine umgewandelt wird, wird stattdessen als schweres Rohöl und andere minderwertige Nebenprodukte gewonnen. Anstatt hochwertige Chemikalien zu produzieren, erzeugt der Prozess ein höheres Volumen an weniger wünschenswerten, preiswerteren Brennstoffkomponenten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser inhärenten Nachteile ist entscheidend für fundierte strategische Entscheidungen über die Auswahl des Einsatzmaterials und Technologieinvestitionen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags aus schweren Einsatzmaterialien liegt: Ein traditioneller Rohrofen ist eine kompromissbehaftete Lösung, und seine geringe Rohmaterialausnutzung wird ein anhaltender wirtschaftlicher Hemmschuh sein.

- Wenn Ihr Hauptaugenmerk auf der Optimierung einer bestehenden Rohrofenanlage liegt: Ihre Strategie muss sich auf fortgeschrittene Verkokungsreduzierung, präzise Optimierung des Entkokungsplans und robuste Prozessüberwachung konzentrieren, um die Betriebszeit mit der Rohlebensdauer in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf neuen Kapitalinvestitionen für das Cracken schwerer Einsatzmaterialien liegt: Die hohen Betriebskosten und geringeren Ausbeuten von Rohröfen müssen sorgfältig gegen alternative, kokstolerantere Cracktechnologien abgewogen werden.

Letztendlich ist eine nüchterne Bewertung dieser Einschränkungen unerlässlich, um Ihre Technologie an Ihre spezifischen Rohmaterial- und Rentabilitätsziele anzupassen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Schnelle Verkokung | Führt zu häufigen Abschaltungen und Entkokungen, wodurch die Betriebszeit reduziert wird |

| Reduzierte Crackeffizienz | Verringert die Ausbeute an wertvollen Produkten wie Ethylen und Propylen |

| Zunahme von minderwertigen Nebenprodukten | Erzeugt mehr schweres Rohöl, wodurch die Rentabilität sinkt |

| Beschleunigte Geräteabnutzung | Verkürzt die Lebensdauer des Ofens, was die Ersatzkosten erhöht |

| Höhere Betriebskosten | Umfasst Energie, Arbeitsaufwand für Entkoken und entgangene Produktionseinnahmen |

Haben Sie in den Rohrofenprozessen Ihres Labors mit Verkokung und Ineffizienz zu kämpfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Rohröfen, die für die Verarbeitung schwerer Rohmaterialien mit überragender Leistung ausgelegt sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine tiefgreifende Anpassung, um die Verkokung zu minimieren, die Crackeffizienz zu verbessern und die Lebensdauer der Ausrüstung zu verlängern – präzise zugeschnitten auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Abläufe zu optimieren und die Rentabilität zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor