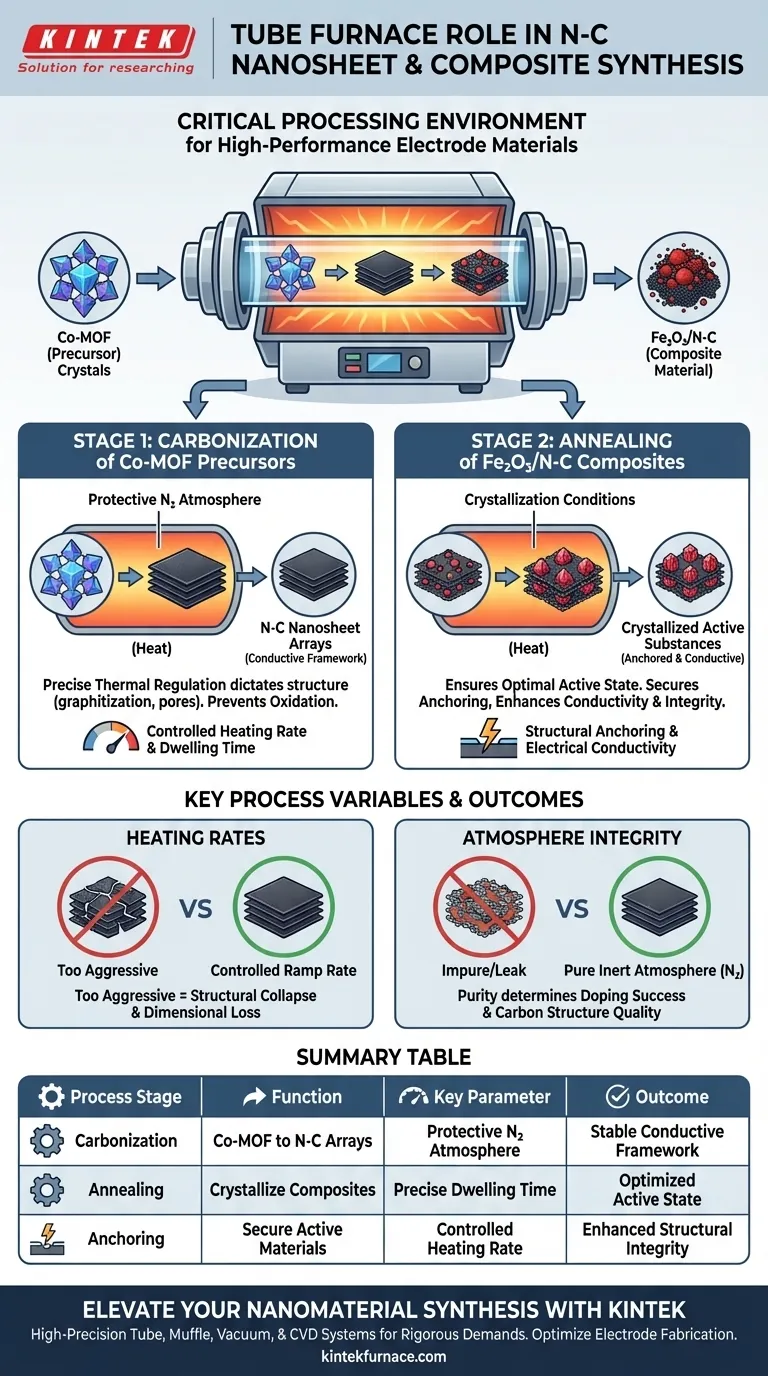

Der Röhrenofen dient als kritische Verarbeitungsumgebung für die Umwandlung von metallorganischen Gerüstvorläufern (MOF) in leistungsstarke stickstoffdotierte Kohlenstoff (N-C)-Nanosheet-Arrays. Er erleichtert insbesondere zwei verschiedene Stufen: die anfängliche Karbonisierung von Co-MOF-Vorläufern unter einer schützenden Stickstoffatmosphäre und das anschließende Ausglühen von Fe2O3/N-C-Verbundmaterialien zur Kristallisation aktiver Substanzen.

Der Röhrenofen bietet die präzise thermische Kontrolle, die erforderlich ist, um aktive Materialien auf einem leitfähigen Gerüst zu verankern, wodurch sichergestellt wird, dass die endgültige Elektrode sowohl eine hohe strukturelle Integrität als auch eine überlegene elektrische Leitfähigkeit aufweist.

Mechanismen der Synthese und Umwandlung

Karbonisierung von Vorläufern

Die Hauptfunktion des Röhrenofens in diesem Zusammenhang ist die Karbonisierung von Co-MOF-Vorläufern.

Dieser Prozess wandelt das rohe Vorläufermaterial in dreidimensionale N-C-Nanosheet-Arrays um.

Um unerwünschte Oxidation zu verhindern und eine ordnungsgemäße chemische Umwandlung sicherzustellen, muss diese Stufe unter einer schützenden Stickstoffatmosphäre durchgeführt werden.

Präzise thermische Regelung

Der Erfolg dieser Synthese hängt von der Fähigkeit des Ofens ab, präzise Kontrolle über die Heizrate und die Verweilzeit aufrechtzuerhalten.

Diese thermischen Parameter bestimmen die Entwicklung der Materialstruktur.

Durch die Regulierung dieser Variablen bestimmt der Ofen die endgültigen Eigenschaften des Kohlenstoffgerüsts und beeinflusst Faktoren wie Graphitisierung und Porenstruktur.

Verbesserung der Verbundmaterialeigenschaften durch Ausglühen

Kristallisation aktiver Substanzen

Über die Karbonisierung hinaus wird der Röhrenofen für das Ausglühen von Fe2O3/N-C-Verbundmaterialien verwendet.

Während dieser Wärmebehandlung schafft der Ofen die thermodynamischen Bedingungen, die erforderlich sind, um die Kristallisation aktiver Substanzen zu erleichtern.

Dieser Schritt stellt sicher, dass die chemischen Komponenten ihren optimalen aktiven Zustand für die elektrochemische Leistung erreichen.

Strukturelle Verankerung und Leitfähigkeit

Ein kritisches Ergebnis dieses Ausglühprozesses ist die sichere Verankerung aktiver Substanzen auf dem leitfähigen Kohlenstoffgerüst.

Diese Verbindung ist entscheidend für die Aufrechterhaltung der strukturellen Integrität der Elektrode und verhindert eine Degradation während des Gebrauchs.

Darüber hinaus optimiert diese Integration die elektrische Leitfähigkeit des Verbundmaterials, was für seine Anwendung in Energiespeicher- oder Umwandlungsgeräten unerlässlich ist.

Verständnis der Prozessvariablen

Die Bedeutung von Heizraten

Obwohl der Röhrenofen hohe Temperaturen ermöglicht, ist die Aufheizrate genauso wichtig wie die Endtemperatur.

Wenn die Aufheizrate zu aggressiv ist, kann dies die Maßhaltigkeit beeinträchtigen und zu einem strukturellen Kollaps der Nanosheets führen.

Atmosphärenintegrität

Die Wirksamkeit des Karbonisierungsprozesses hängt vollständig von der Reinheit der Inertatmosphäre ab.

Selbst geringfügige Lecks oder Schwankungen im Stickstofffluss innerhalb des Röhrenofens können zu Oxidation führen, den N-C-Dotierungsmechanismus zerstören und die Kohlenstoffstruktur abbauen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Synthese zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Bildung von N-C-Nanosheets liegt: Priorisieren Sie die präzise Kontrolle über Heizraten und Stickstofffluss, um sicherzustellen, dass sich die Co-MOF-Vorläufer in ein stabiles, leitfähiges 3D-Array umwandeln.

- Wenn Ihr Hauptaugenmerk auf der Leistung von Verbundmaterialien liegt: Konzentrieren Sie sich auf die Parameter der Ausglühstufe, um sicherzustellen, dass die aktiven Substanzen (wie Fe2O3) vollständig kristallisiert und sicher auf dem Kohlenstoffrückgrat verankert sind.

Die Beherrschung der Röhrenofenparameter ermöglicht es Ihnen, die Schnittstelle zwischen dem aktiven Material und dem leitfähigen Träger zu gestalten, was direkt die Lebensdauer und Effizienz Ihrer Elektrode bestimmt.

Zusammenfassungstabelle:

| Prozessstufe | Funktion im Röhrenofen | Schlüsselparameter | Ergebnis |

|---|---|---|---|

| Karbonisierung | Wandelt Co-MOF-Vorläufer in 3D-N-C-Arrays um | Schützende N2-Atmosphäre | Stabiles leitfähiges Gerüst |

| Ausglühen | Kristallisiert Fe2O3/N-C-Verbundmaterialien | Präzise Verweilzeit | Optimierter Zustand der aktiven Substanz |

| Verankerung | Sichert aktive Materialien am Kohlenstoffrückgrat | Kontrollierte Aufheizrate | Verbesserte strukturelle Integrität |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen strukturellem Kollaps und leistungsstarker Leitfähigkeit. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochpräzise Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Karbonisierung und des Ausglühens entwickelt wurden.

Ob Sie N-C-Nanosheets oder komplexe Verbundmaterialien synthetisieren, unsere anpassbaren Labortemperaturöfen gewährleisten die Atmosphärenreinheit und Rampenraten-Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Elektrodenfertigung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision